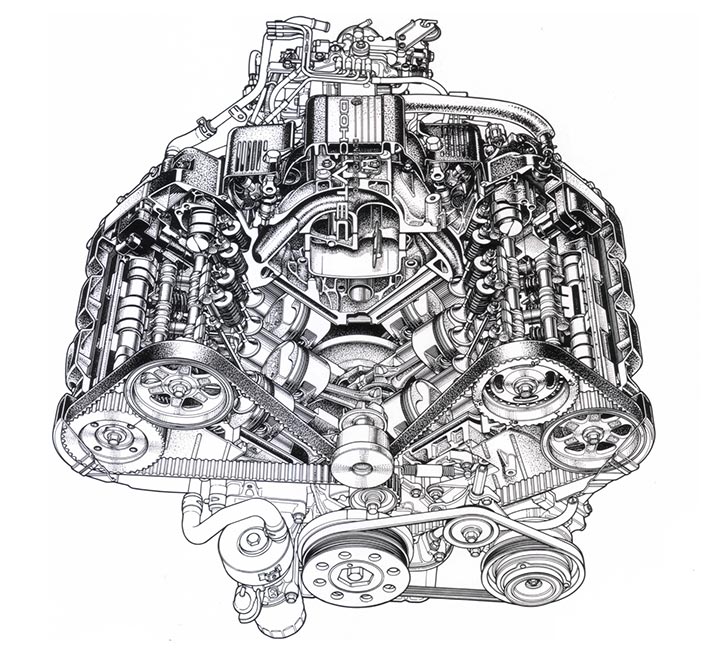

J型エンジン 60°V型6気筒エンジン

北米でのマザーレス生産へのチャレンジ

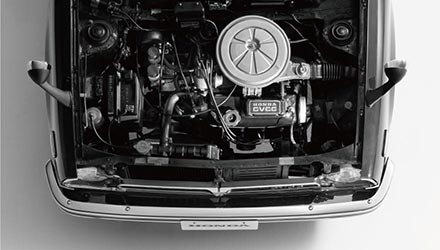

NSXへ搭載されたC30A型 3.0L 90°V型6気筒エンジン

NSXへ搭載されたC30A型 3.0L 90°V型6気筒エンジン

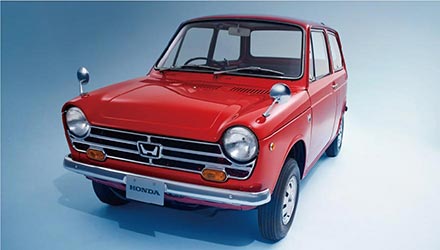

1993年、北米で価格競争力のあるV6エンジン搭載車をつくるべく、新たなV6エンジンシリーズの開発が企画された。そのエンジンの開発責任者(当時 以下、LPL)は、福尾幸一(元取締役専務執行役員)が務めた。福尾は、1985年発売のレジェンドに搭載されたC型2.0L・2.5L 90°V6エンジンの下回りの設計を担当した開発者だ。その90°V6エンジンは、ホンダとして初のV6であり、開発当初は壊れに壊れた。そのため、耐久面で余裕を持った設計としたことが功を奏し、1987年には2.7L、さらにDOHC VTEC化と3.0Lに排気量アップして1990年のNSXへ、3.2Lに排気量アップして1990年のレジェンドにそれぞれ搭載された。さらに、SUPER GT*15に参戦しても「壊れないエンジン」として名をはせた。今回のV6エンジンはその後を継ぐ新シリーズとしての開発であり、型式名はJ型とされた。

オデッセイ プレステージ

オデッセイ プレステージ

J30A型は日本ではオデッセイ プレステージ、

J30A型は日本ではオデッセイ プレステージ、アヴァンシアなどに搭載された

このJ型エンジンは搭載車の価格競争力を持たせることもありSOHCを選択した。価格だけでなく、優れた性能を実現できればSOHCの方がシンプルであり、当時開発中だったローラーロッカーアームVTECと組み合わせ、軽量・コンパクトで環境・性能・コストを高次元でバランスするエンジンになるという想いが福尾の胸にあり、歴史に残る良い設計をしたいと考えていた。

ホンダは、車種ごとにエンジンを変えることが多く、それはエンジン設計としても、ビジネスとしても効率の良いものではない。このような背景もあり、J型エンジンは最初から2.5Lから3.5Lまでのシリーズとすることを想定した。さらに福尾は、J型エンジンを搭載する後々のすべての車種のLPL代行となり、LPLが「エンジンを変えたい」と意見を言い出した時に、J型搭載の必要性を説き、搭載エンジンを1つにまとめて事業性を考えていくことにまでこだわった。ホンダのV6エンジンとして初めてシリンダーヘッドの前側と後ろ側を共通にし、シリンダーブロックを鋳込んだスリーブの「バリ」を工具で削らなくて済むようにした設計も、事業的な視点からだった。「ビジネスの点でもそうですが、品質の面でも効率の面でも、生産する人がつくりやすいエンジンにすることが一番重要だと考えていました」と福尾は語った。

そして、大きな挑戦がもう1つあった。元になるエンジンがなく、ゼロから新規エンジンを立ち上げるマザーレス生産を米国で実現することである。当時は1ドル80円にも達する円高で、現地生産への要求も高かった。部品も100%現地調達を視野に入れていた。福尾は、エンジン開発と並行して幾度となく米国に渡り多くの部品メーカーを訪問、次々に現地調達会社を選定していった。

一方で高い精度が要求されるVTECのロッカーアームだけは、日本の取引先でしかつくれないため、その取引先に米国に進出することを熱意を持って要請した。お願いしたからには、サポートも必要と考え、進出した取引先を訪ね、生産状況を視察するとともに、初の海外長期出張で苦労していたスタッフと懇談をするなどしてねぎらった。

こうして開発だけでなく、生産・購買部門が一体となった取り組みにより、1996年、J型3.0L V6エンジンJ30A型が誕生しACURA CLに搭載された。1998年には、ACURA TL Type Sで3.2Lに排気量アップしたJ32A型が260PSを達成。その後、バリアブルシリンダーマネジメント*16(気筒休止 以下、VCM)や直噴を採用しながら、2023年にはACURA TLX Type Sに歴代最強となる355PS仕様も追加され、2023年現在も北米ホンダの収益を支える重要なエンジンとして進化を続けている。

- :高性能なGTカーをベースとしたレーシングカーで争われる自動車レースのシリーズ戦

- :走行状態によって、自動的にエンジンのシリンダーの一 部の燃焼を休止(気筒休止)させる技術

R型エンジン 常用域での走りの面白さと

世界トップレベルの低燃費を追求

アコードクラスのDOHC i-VTEC*17(K型)エンジンが製品化され、コンパクトカー向けのi-DSIエンジン(L型)も開発を完了していた2001年、そのエンジンの間の排気量レンジをカバーし、新世代パワープラントの一翼を担うエンジンの開発が企画された。議論は、従来エンジンの継続・アコードクラスエンジンのスケールダウン・新規開発、という3案で進行したが、検討の結果、まったく新しいエンジンを開発し、シビックに搭載することになった。排気量は1.8L、目標は、2.0L並みの低速トルクと1.5L並みの低燃費。R型エンジンと名付けられた。

開発を任されたPL(当時)の梶原滋正は、先行開発でi-DSIでも成功していた2プラグを採用し3バルブとした。試作してベンチで回すと、出力も燃費も申し分なかった。しかし、ゴロゴロと音がうるさかった。

「心底嫌な音がした」と梶原は振り返る。

燃焼が早くノッキング気味で、クランクがねじれることで発生する音だった。梶原としては我慢ならない音だった。量産体制を敷く直前ではあったが、定例会の前日に梶原は設計の大幅変更を決断した。チームにその決定を伝えた直後、梶原は研究所の階段の踊り場で壁を殴りつけた。なぜ最初からこの音を予想できなかったのかという自分への怒りだった。評価者たちも梶原の突然の変更を受け入れた。開発チームがやるべきことと考え、そうすると言うのなら反対はしない。会社が強制することはない。自らやる。それがホンダである。

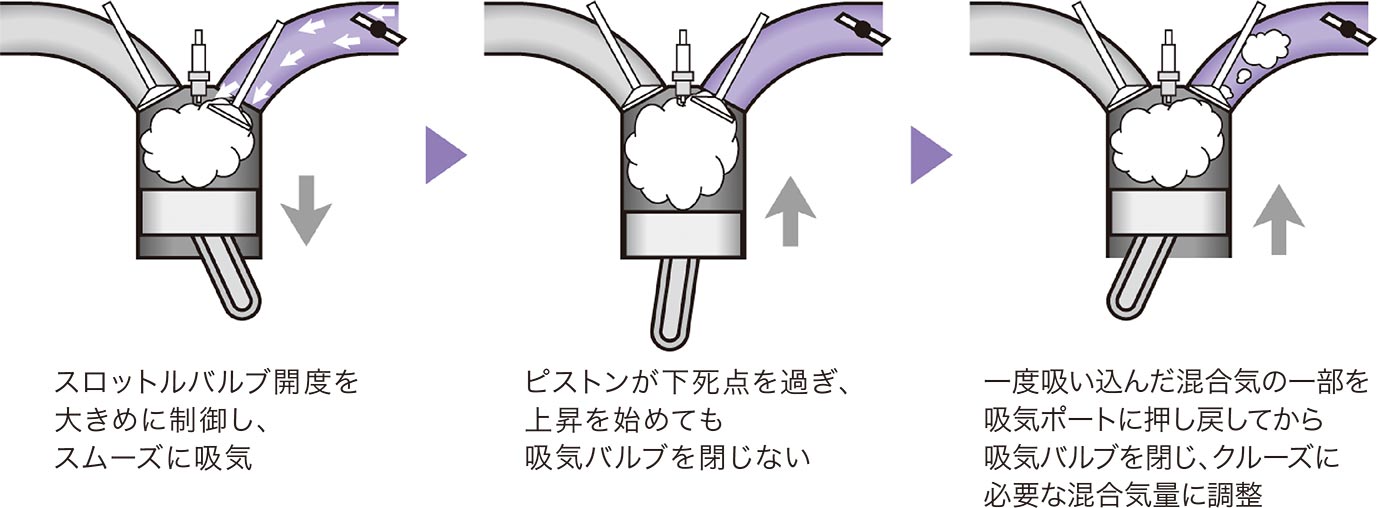

そして梶原は、バルブ機構をオーソドックスな4バルブに変更した。プラグは1つ。しかし、もちろんそれだけでは終わらない。世界一の燃費を目指しているからだ。そのために、VTECの吸気バルブの1つを「遅閉じ」とした。クルージング走行などの低負荷時は、アクセルペダルを踏み込まないためスロットルはあまり開かないのが通常だが、ドライブバイワイヤ(電子制御スロットル 以下、DBW)であえてスロットルを開きポンピングロスを低減させる。代わりに、吸気バルブを遅く閉じて一度吸い込んだ混合気をポートに押し戻すことにより、必要十分なトルクを得る制御である。発進加速時など高い出力とトルクを必要とする時は、VTECを切り替え、吸気充填効率が最大となるように制御する。これにより、クルーズ時には1.5Lエンジン並みの燃費、発進加速時には2.0Lエンジン並みの出力を得ることができた。ここまで細かな制御を行い燃費を向上させる技術は、他に類を見ないものだと梶原は思った。

VTEC吸気バルブの「遅閉じ」クルーズ時の吸気バルブ・スロットルバルブ制御イメージ

もちろん、この制御は吸気バルブの切り替えだけではなく、管長を低回転域では長く、高回転域では短く制御して常に最適な吸気慣性効果を得る可変管長インテークマニホールドによっても支えられていた。さらに、オイルを吹き上げて効果的にピストンを冷却するピストンオイルジェットも採用。ピストンオイルジェットは、もともと高回転での耐久性が要求されるレース用エンジンなどに用いられていた技術で、当時はどの自動車メーカーも一部の上級車種にしか採用していなかった。だが、オイルジェットによるピストン冷却効果は低回転域でも耐ノッキング性能を向上させ、高圧縮比化を可能にするとともに点火時期の自由度も高める。その分トルクを向上させることが可能となり、全域で高トルクを発揮し、特に市街地での発進・加速で多用される低速トルクが向上した。

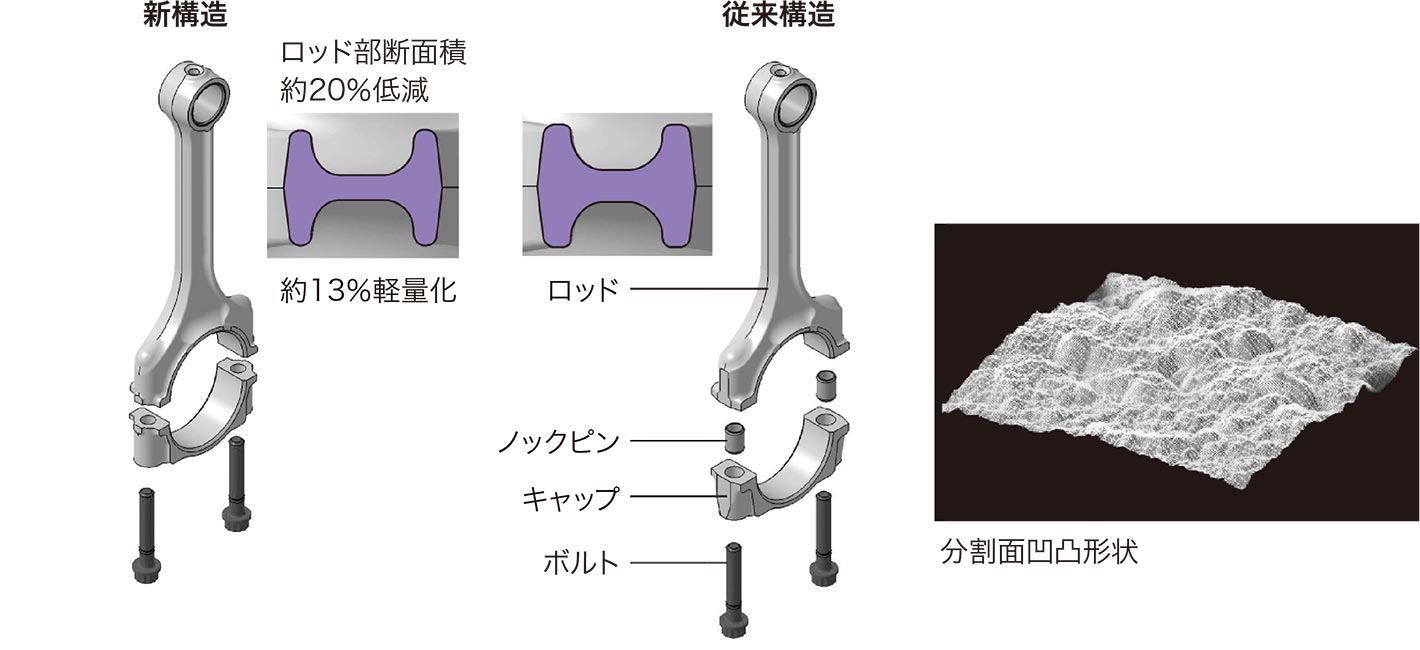

さらに、軽量化と高回転化のために、熱間鍛造した高強度のコンロッド大端部をクラッキングする、いわゆる「カチ割り」コンロッドを採用。これによって、従来構造に対して軽量化と加工数削減を実現し、慣性重量の低減により、クランクシャフトも軽量化することが可能となった。

従来構造に対して軽量化と加工数削減を目指した、カチ割りコンロッド

2005年シビックに搭載された

2005年シビックに搭載されたR型1.8L直列4気筒SOHC i-VTECエンジン

加えて、各部のフリクションも徹底して低減し、軽量・コンパクトで高出力・低燃費のR型1.8L直列4気筒SOHC i-VTECエンジンが完成した。SOHCであり、派手な技術はないが、低速から気持ちよく回る楽しさに梶原は自信を持っていた。社内には、高回転型がホンダらしいというイメージがあり、常用域重視を心配する向きもあったが、市場の評価は、街なかで気持ちよく走る「ホンダらしいエンジン」というものだった。「乗っていて面白いか面白くないか」を、梶原は大切にしていた。面白さは、スペックだけではなく、喜びを実現する手段は1つではないのである。

- :知能化(Intelligent)されたという意味のi-VTECシリーズ

その先の電動化への橋渡しとなるエンジン

高効率のV6エンジンを米国生産で立ち上げたのち、ホンダは、NSXの後継車となるスーパースポーツに搭載すべくV8、V10エンジンの開発に着手した。テスト車も完成し、熟成の段階へと進んだが、2008年のリーマンショックを受け、社長(六代目 当時)の福井威夫は開発中止を決断。その一方で、排出ガスを一切出さないゼロエミッションビークル(以下、ZEV)を一定比率販売しなければならない米国カリフォルニア州の排出ガス規制が厳しくなるなど、地球温暖化を受けての環境規制強化が大きな課題となっていた。

ホンダは、マスキー法へのチャレンジ以来、厳しい環境規制を先取りしてきたという自負があった。そこで、環境を重視するこれからの時代も厳しい環境規制をクリアしながら、走りの喜びはナンバーワンというホンダらしさを持ち、かつてないほどの高効率の達成を目指す新たなエンジンシリーズ、 L型エンジンシリーズの開発に着手。L型エンジンは自然吸気とダウンサイジングを狙ったターボエンジンの2本立てで開発を行うこととした。

「ホンダで歴代のパワーユニット開発に携わってきたメンバーは、環境性能を大切にしながら、相反する性能も全部トップを目指すのがホンダのパワーユニットの開発理念だと思っています。電動化時代を前に、最後となるかもしれない究極のエンジンシリーズを開発するという意気込みで取り組みました」と、研究所四輪ものづくりセンターのエンジン統括部長(取材時) 松持祐司は語った。

L型エンジン 新世代小排気量、

自然吸気エンジンの開発

最初に実現したのは、2013年の3代目フィットに搭載した1.3Lおよび1.5Lの自然吸気L型エンジンである。全エンジンをDOHC化しVTECとVTCを採用。各パワートレーンの狙いに合わせて、アトキンソンサイクル(1.3L)と直噴(1.5L)を使い分けながら最適なトランスミッションを組み合わせるとともに、アイドリングストップシステムを採用することで、当時1.3Lクラスとしてクラストップレベル(ホンダ調べ)の燃費性能と運転する楽しさを高次元で両立させた。

L型1.3L自然吸気 アトキンソンサイクルエンジン

L型1.5L自然吸気 直噴エンジン

新世代ダウンサイジングターボエンジンの開発

L15B型 1.5Lダウンサイジングターボエンジン

L15B型 1.5Lダウンサイジングターボエンジン

その後、1.5L VTEC TURBOエンジンL15B型を開発し、2015年発売のステップワゴンに搭載した。直噴により、燃焼室内の温度を下げてノッキングを起こりにくくし、吸気側と排気側に採用したVTCによるバルブオーバーラップ制御の自由度を高めることで、ポンピングロスの低減に寄与。ターボは小径タービンを採用し、低回転域のレスポンスを高めた。また、電動ウェイストゲートでターボの過給圧を自在に制御することと、走行状況に応じてオーバーラップ量を制御することで、当時1.5Lから2.0Lクラスミニバンとしてクラストップレベル(ホンダ調べ)の低燃費を実現しながら2.4Lエンジン並みのトルクを実現した。このエンジンは、ステップワゴンに始まり、2017年からのシビックに搭載。さらにL15Cへと進化し2022年のZR-Vに搭載され、進化を遂げながら幅広くホンダのガソリンエンジン車の走りを支えている。

K20Cエンジン

新世代ハイパワーターボエンジンの開発

VTEC TURBOエンジンと並行して開発したのが、2015年から2022年の歴代シビック TYPE Rに搭載されたK20Cエンジンである。開発にあたって出された課題は、「300PSオーバー」と「ニュルブルクリンク*18でのサーキット走行で壊れないこと」だった。高レスポンスの小径モノスクロールターボに電動ウェイストゲートを採用し、吸・排気側にVTC、排気側にVTECを搭載することで吸排気効率を向上させポンピングロスを低減。10年先のエミッション規制でも問題ないよう、次項で詳しく述べるe:HEV用のLFC型エンジンに共通する全域でのストイキオメトリー(理論空燃比 以下、ストイキ)燃焼を目指したさまざまな技術で燃焼を突き詰め、300PS以上の高出力と低燃費、低エミッションを実現した。

「ナトリウム封入バルブなど、かつてのレーシングカーの技術ですが、ホンダでは軽自動車から大排気量のV6エンジンにまで入れています。必要と考えられる技術があったら出し惜しみせず投入するのがホンダの開発姿勢なのです」と、PL(当時)を務めた松持は語った。

それは、コストを考えずになりふり構わず投入するという意味ではない。自社製造の自由度を生かし、難しい部品をホンダ内でつくり、設計を突き詰めることで不要な部分を削ったり、よりコストメリットの高い材料に置換したり、自らの製造工程を効率化することでコストを低減するなど、緻密な努力のもとに実現したのである。

- :ドイツのニュルブルクにあるサーキット。全長20kmを超える北コースは路面の凹凸や高低差があり、コーナーの数が多い難コースで各国の自動車メーカーがテストやタイム計測を行っている

2015年から2022年に至るシビック

TYPE Rに搭載されたK20C

電動ウェイストゲート採用の

小型ターボチャージャー