自然吸気エンジン世界ナンバーワンを目指して

S2000へと発展したスポーツコンセプトSSM

S2000へと発展したスポーツコンセプトSSM

1990年代に入ると、ホンダの2.0Lクラス4気筒エンジンの競争力が低下し始めていた。そこで、次世代に向けて新エンジンの開発が計画された。

先行開発は1994年にスタートした。複数あるラインアップの統一を視野に入れたため、汎用性を持たせる必要が生じ、骨格づくりは困難を極めた。特に小型車種への搭載を可能とするにはコンパクト化が必須となるが、エンジンの外寸に影響を及ぼすボアピッチは最大排気量2.4Lまでをカバーすべく大きめの94mmが選択された。従来のシビックに搭載されている1.7Lエンジンのボアピッチは84mmであり、エンジンブロックの全長を単純に比較すると1気筒当たりプラス10mm、4気筒で40mmも長くなる。したがって、シビッククラスに搭載するには、大幅なコンパクト化が必要となる。また、車種によってはDOHC・SOHCを変更できるよう、カムシャフトのドライブトレーンを共通化し、エンジン上部にあるシリンダーヘッドを載せ替えるだけで対応できる構造が求められた。そして、優れた静粛性を実現する2次バランサーシャフトの搭載も可能にするため、ユニット化して脱着できる構造も視野に入れた。さらに、厳しくなる排出ガス規制に対応できるよう、キャタライザーと排気系の距離を近づけるために、従来の前方排気から後方排気へレイアウトを変更。この先行開発の技術が、後に基幹エンジンとして多様な車種に採用されるK型エンジンと自然吸気VTECエンジンとして究極のF20C*12の誕生へとつながるのである。しかし、初の試作エンジンに対して、評価会では「優等生だが華がない」という意見が出た。

時を同じくして、東京モーターショーに、スポーツコンセプト SSMとして参考出品したモデルが高い評価を得たことから、量産化の検討が始まった。当時のコンセプトモデルには5気筒エンジンが搭載されていたが、4気筒に変更、先行開発中のエンジンを搭載することが決定した。

ここからスポーツコンセプトSSM、後のS2000に搭載するF20CとK型の量産開発が分かれて進んでいくことになる。

- :S2000用エンジン

F20C型エンジン世界一*13の

リッター当たり125PSのエンジン開発

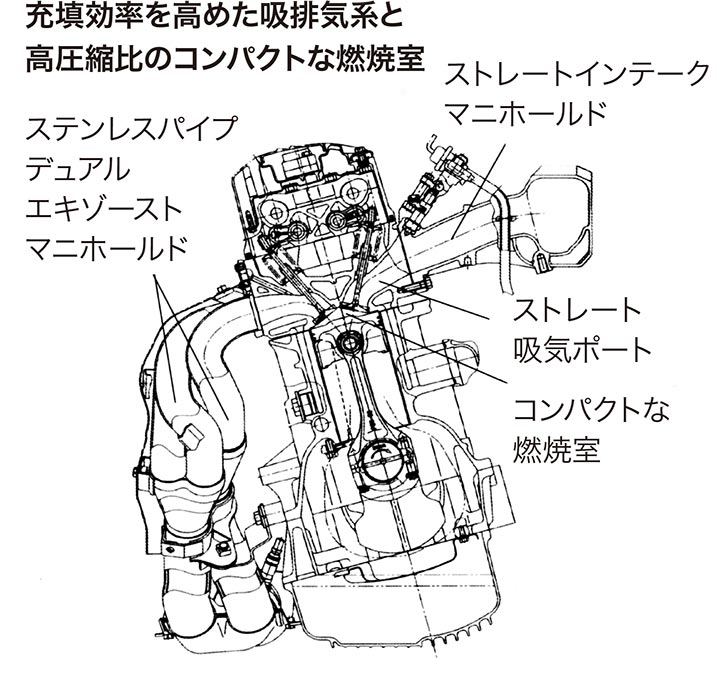

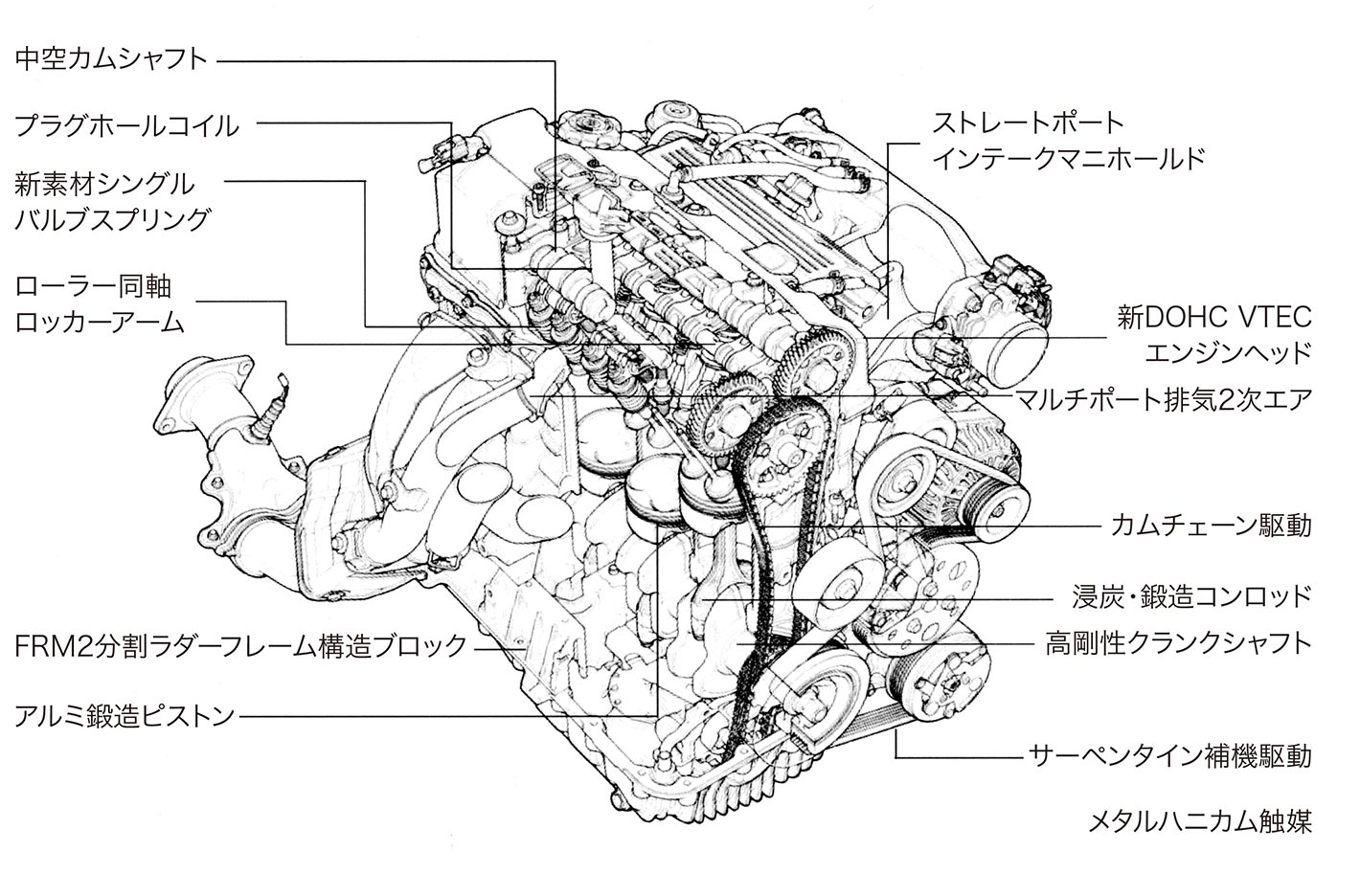

吸排気率向上・高圧縮比化技術

吸排気率向上・高圧縮比化技術

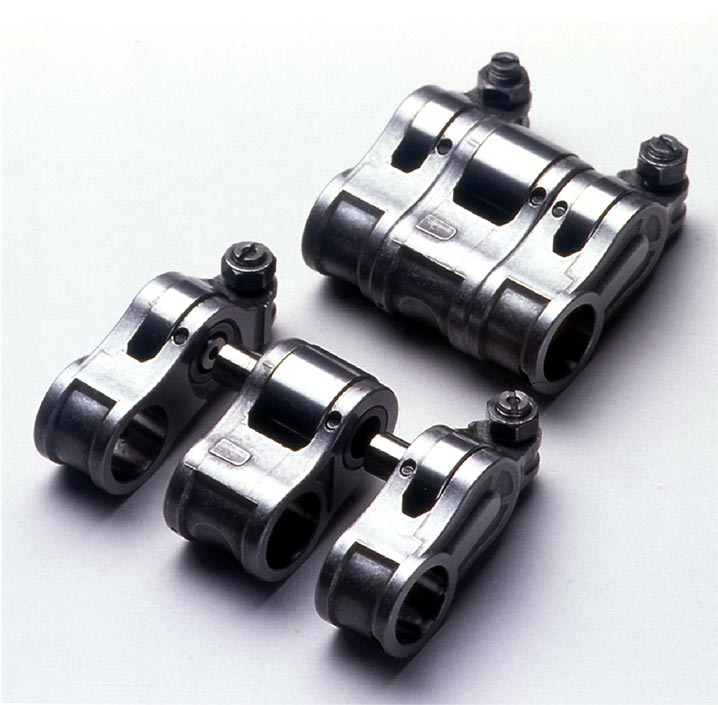

フリクション低減技術、ローラー同軸VTECロッカーアーム

フリクション低減技術、ローラー同軸VTECロッカーアーム

F20Cの開発には先行研究から関わっていた明本禧洙がプロジェクトリーダー(以下、PL)となり、これまでの開発をベースに、改めて「華のある」新たな直列4気筒エンジンの開発に着手した。目指したのは、高回転・高出力でありながら、先進の環境対応技術と高レスポンスを実現する、軽量・コンパクトなエンジンである。「華をつくってやろうじゃないか」と息巻いた開発チームは、240PSを目標として掲げた。時を同じくして、米国でローエミッションビークル(以下、LEV)という規制が誕生し、高出力エンジンもすべてLEV対応とすることを決定。LEVは、排出物がほとんどないに等しい厳しい基準であり、この基準を満たすと200PSが限界というのが実情だった。そこで開発チームは、220PSという目標を再設定。吸排気効率の向上や高圧縮比化、フリクションの低減などの技術を積み上げて目標を上回る225PSを達成していた。

並行してモデルの開発も進んでおり、オープンスポーツカーのS2000という具体像が固まり評価会が開かれた。その会場で、社長(四代目 当時)の川本はエンジンの開発状況を尋ね、開発チームは225PSを達成したと答えた。これを聞いた川本は、「切りよく10,000回転回るエンジンにせよ」と、超えられないほどのハードルをあえて設定した。

明本は、上司の乙部豊と検討を重ねた。「どうやって10,000回転回そうか?」と尋ねる乙部に、明本は「1.7Lでしたら回せます」と答えた。しかし、車重が1,200kg台になることが想定されるS2000に搭載するエンジンとして、1.7Lでは物足りない。

「じゃあ、9,000回転回して切りよく250PS出すというところで納得してもらおう」と、乙部は語り、なんとか川本の了解を取り付けた。こうして、川本による「切りよく250PS」の逸話が生まれた。乙部は、対外的に逸話として馬力のことしか語らなかったからだ。

- :自然吸気エンジンとして1999年から2010年当時 ホンダ調べ

粉々に砕けるピストン、壊れ続ける試作エンジン

アルミ鍛造ピストン

アルミ鍛造ピストン浸炭・鍛造コンロッド

高強度シングル

高強度シングルバルブスプリング・バルブ

2.0Lエンジンで250PSということは、リッター125PSである。当時としては、完全にレーシングエンジンレベルの高性能領域といえる。実現の責任を負った明本本人も「おそらく250PSも出ないだろう」と思っていた。しかし、開発チームは世界一のエンジンをつくるという目標に燃えており、諦めるつもりはなかった。「まだ見たことのない頂点」を見たいと、みんなが思った。

そして、さまざまな難関を乗り越え実現したが、その苦労は筆舌に尽くし難い。ボアピッチが94mmと固定のため、ストロークはどうしても長めとなり、9,000回転時の平均ピストンスピードは25.2m/sと、当時のF1エンジンをはるかに超える未知の世界に突入し、テストベンチで回すたびにエンジンが壊れた。バルブがピストンに当たるなど、通常では考えられない破損が発生、強烈な慣性力との戦いだった。ピストンとコンロッドの形式を変えて試すが改善せず、軽量化と高強度を目的にピストンをアルミの鋳造から鍛造に変更。鍛造は靭性があり、壊れてもバラバラにならずその場に残るため、破壊の原因がつかめるようになった。その結果、ピストンと同時に動弁系が壊れていることが初めて分かり、対策を施してなんとか回るようになった。

エンジンが回り始めると、次は細かな課題の解決が必要になった。デジタルツールが発達していない時代であり、たとえばピストンの挙動をミクロンレベルで測定できるセンサーをエンジン内部に仕込み、そこからアナログ情報をパソコンに取り込んだ。解析ソフトを自作してピストンの挙動を可視化した結果、8,800rpmを超えると、それまでの常識と逆方向にピストンが動くことが分かった。そこから、ピストンの幅とピストンピンのオフセットを逆にする発想が生まれた。環境性能は、先行研究テーマで推進していたメタルキャタライザーと排気2次エアシステムの採用を決め、キャタライザーの温度を早期に上昇させてエミッション対策を行った。

F20C型エンジンを搭載したS2000

世界一のリッター当たり125PSのエンジン開発を目指した若き開発者たちの奮闘は実を結び、最大許容回転数9,000rpm、最高出力250PSを発揮する2.0L直列4気筒自然吸気DOHC VTECエンジンF20Cが完成、1999年4月、S2000に搭載され発売された。四輪量産エンジンでリッター125PSを達成した記録は、2010年まで10年間破られなかった。そして、ホンダの自然吸気VTECエンジンの頂点といえるこのエンジンは、2023年現在もスポーツエンジンのベンチマークとなっている。2009年に販売を終了したS2000は、日米欧で11万台を販売した。長きにわたり色あせなかったVTEC最高峰の高性能エンジンが、リアルオープンスポーツカーS2000の魅力をけん引したことは間違いない。

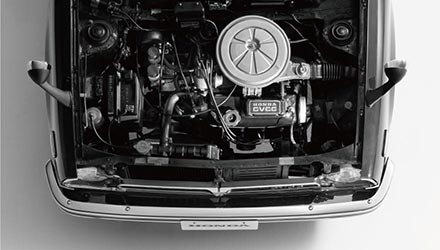

F20Cエンジン。四輪量産エンジンでリッター125PSを達成した記録は

2010年まで10年間破られなかった

K型エンジン 幅広い車種・用途に対応可能な

新骨格エンジンの開発

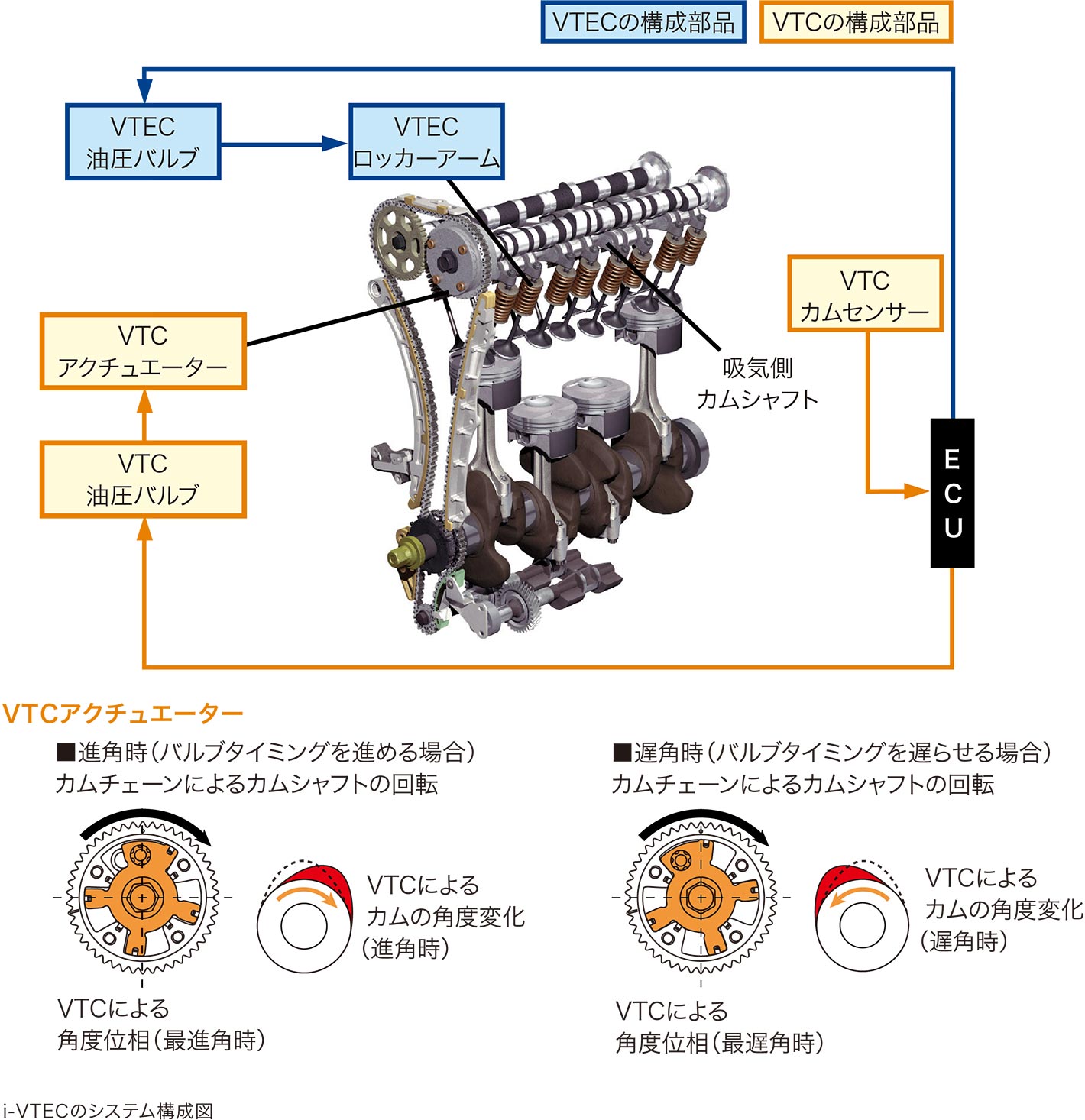

一方ホンダの新たな基幹エンジンとなる2.0Lクラスの新型直列4気筒K型エンジン開発のメインテーマは、出力を落とすことなく環境性能を格段に高めることである。そのためには、燃焼効率の向上が必要で、ホンダが誇るVTECに連続可変バルブタイミングコントロール機構「VTC(Variable Timing Control)」を組み合わせ、全域での効率向上を目指すこととした。

新型直列4気筒エンジンの華であるF20Cに対して、実ともいえるK型の量産エンジン設計には、サブプロジェクトリーダー(当時)として新里智則が選ばれた。

ボアピッチが固定である以上、エンジンブロック長は詰められないため、新里は補機を駆動するベルト部分に注目。シンプル化を目的に、2次バランサーとオイルポンプをコンパクト化し、オイルパンに収納することを考えた。2次バランサーは、搭載車種によって仕様変更が可能なことも求められていたため、一石二鳥のアイデアだった。従来、2次バランサーはシリンダーブロックにバランサーシャフトを貫通させ、専用のベルトで駆動させていたが、専用ベルトが幅を取ることとなり、一方で、バランサーを外すとシリンダーブロック内に大きな空洞ができてしまう。そこでカセットタイプのモジュールにして、ブロック下部のオイルパンの中に置き、専用ベルトもなくして仕様変更も可能にするという発想だった。

そして、オイルポンプも近い場所に設置し、1本の駆動軸で2次バランサーとオイルポンプを一緒に回すという非常に軽量・コンパクトな構造である。これまで誰もつくったことがない画期的な発想だったが、実現にあたって新里は、エンジン設計人生で経験したことのないほどの修羅場を体験することになる。

2次バランサーは、エンジン回転の2倍の回転数で回るのだが、それと一緒にオイルポンプも回すということは、いずれも同じ回転数で回ることを意味する。エンジンが7,500rpmで回る時、オイルポンプは15,000rpmで回ることになる。これほど高速で回るオイルポンプは前代未聞だった。慎重に計算を重ねて設計し、いよいよ試作エンジンを回す時が来た。先行開発の1回目の試作エンジンに火を入れ、回転を上げるとすぐにオイルポンプが壊れた。エンジンを開けてみると、オイルパンの中にオイルポンプがバラバラになって飛び散っていた。

オイルポンプが壊れると焼き付きが起こり、エンジンが丸ごとダメになってしまう。試作エンジンがなければ開発全体が滞る。大問題である。突貫作業で対策案をつくり、エンジンの試作・加工を依頼している会社がある群馬に飛び、頭を下げて修正を依頼した。しかし、試作エンジンは再び壊れ、大幅な設計変更を2度繰り返すことになった。開発スケジュールの遅延は、莫大な開発コスト増につながる。新里は身の縮む思いだった。最初は怒られたが、本当に困ると周囲は優しくリカバリーをして助けてくれるのがホンダの文化で、新里はその配慮にも助けられた。しかし、この大騒動を経て、仕様変更が可能なモジュールタイプのオイルポンプは日の目を見ることになった。そして、後にホンダのエンジンのすべてがこの形式を採用している。ホンダの新たなスタンダード技術が、新里の「生みの苦しみ」と最後まで諦めないという信念のもとに生まれた。

ホンダが誇る基幹エンジン

K型エンジンはコンパクト化とメンテナンスフリーを目的に、カム駆動システムに、幅が広くて定期交換が必要なゴムベルトではなく、およそ半分の幅のサイレントチェーンを採用した。

あわせて、補機ベルトを従来の2本から、補機すべてをシリンダーブロックより大きな統合ブラケットに取り付けて1本のベルトで回すサーペンタインベルトシステム*14とし、大幅なコンパクト化を実現している。従来2本だったのは、重要保安部品であるパワーステアリング用の油圧ポンプを、専用のベルトを使って単独で回す必要があったからだが、ベルトの耐久性の進化や電動パワーステアリングが一般的となったことでシンプル化が可能となり、この仕様も後にホンダエンジンのスタンダードとなった。

さらに、統合ブラケットの中を中空にして、ウォーターポンプからシリンダーブロックに供給する水回路をつくり込んだ。この水回路にブリーザーチャンバーの役割も兼用させ、水とガスのシールを行いながら重量物の補器を支え振動にも耐える優れた兼用パーツとなった。

また、エンジンの高剛性化を目的に、シリンダーブロックをクランクセンターで分割し、ラダーフレーム構造のロアブロック方式を採用。5カ所のクランクジャーナルを一体部品とすることで高剛性化を実現している。

K型エンジンは当初、現在のDOHCだけでなく、SOHCも検討していたことは前述の通りだが、SOHCは将来のVTCなどの環境対応技術採用が難しくなることが予測されたため、開発は中止されDOHC専用となったものの、シリンダーヘッドサイズはSOHC並みにコンパクトになった。

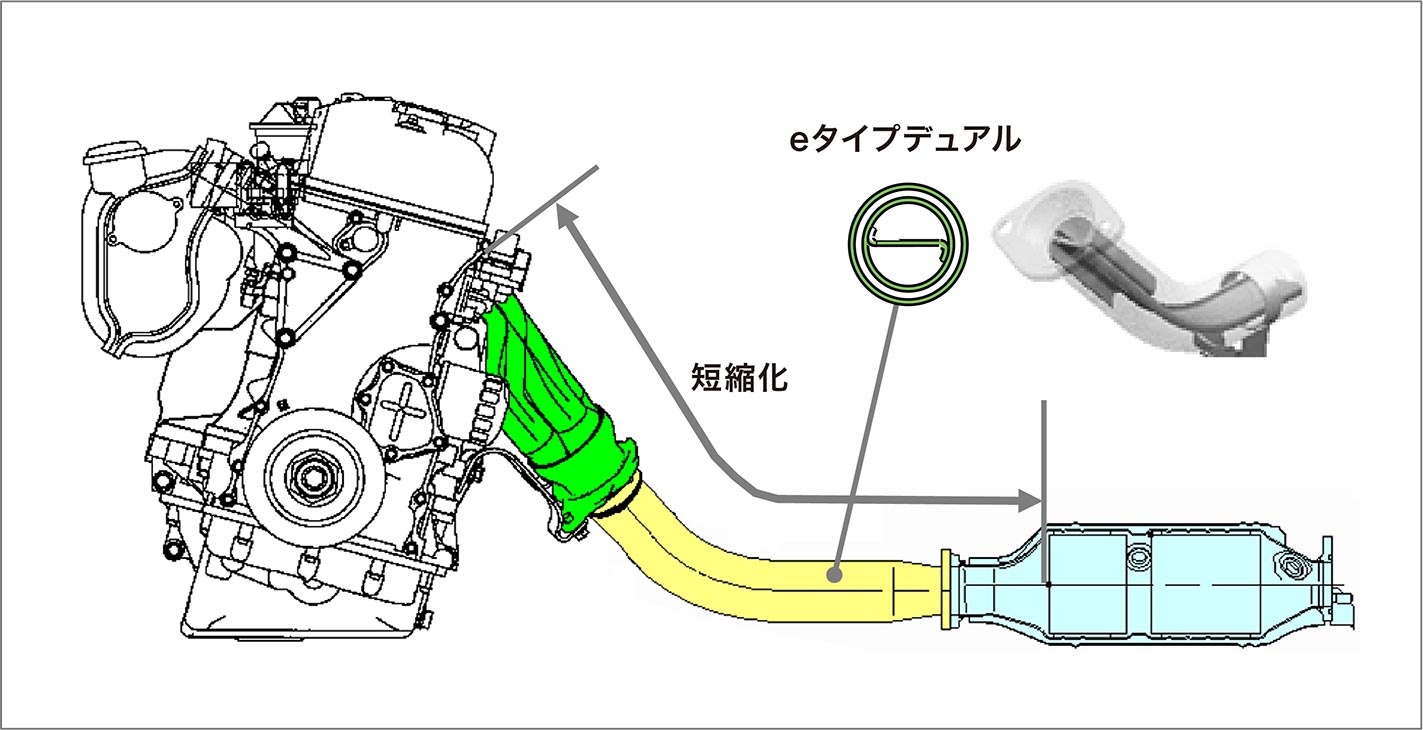

一方、環境性能向上を狙い、エキゾーストとキャタライザーとの距離を短縮化すべく後方排気レイアウトを採用したが、各車種に対応させるには、排気系は数多くのバリエーションが必要となり、その対応のため排気系担当は苦労することとなった。

後方レイアウトとした排気システム

基幹エンジンとなったK型 2.0L・2.4L DOHC i-VTECエンジン

基幹エンジンとなったK型 2.0L・2.4L DOHC i-VTECエンジン

こうして、K型エンジンは2000年10月、新世代エンジンDOHC i-VTECとして発表された。基本構造を1つにして、車種ごとにカスタマイズを行いながらきわめて多くの車種に搭載され、まさにホンダが誇る基幹エンジンとなり、年産90万台を記録した年もあった。リーンバーンや直噴など、さまざまな技術も盛り込まれ、ホンダエンジンの性能優位性を再構築した。設計に携わった新里は、「華々しい技術ではないが、自らの意志で新たなホンダエンジンの骨格をつくることができた。地味な技術でも、自分で決めてやり切ると、技術開発はとても楽しいものです」と語った。そして、「どんな難題にぶつかっても、大概のことはなんとかなる」という言葉も残した。

- :複数の補機を駆動する1本のベルトのこと。サーペンタインとは「ヘビのような」という意味