夢に近づく大きな一歩

コンセプトの確立・設計・製造・テストの苦難を乗り越え、2002年7月、いよいよHF118を空に飛ばす時がきた。米国のノースカロライナ州で、サイテーションジェットという、HondaJetのPOC機とほぼ同じ大きさの機体の片側エンジンをHF118に載せ替え飛行試験を実施した。機体の中に計測装置を満載し、機体をあらゆる運動状態で飛行させ、さまざまなデータを取得した。試験は順調に進み、信頼性が確認できた時点で、機体両側のエンジンを2基ともHF118に換装して飛行試験を行い、同機のオリジナルエンジンを搭載した機体との性能比較も行った。初めてホンダのパワーだけで空を飛んだのである。典型的な飛行パターンを同一条件で飛んだ総合の燃料消費量を比較した結果は予想以上であり、HF118の優位性を検証できた。

飛行試験の良好な結果を受けて、並行して研究が進められていたHondaJetのPOC機についにHF118を搭載して飛行試験が行われることになった。実は、ライト兄弟が飛んだ1903年12月から100年以内に飛行試験を実施するという、社長(当時)の吉野浩行からの要請があった。飛行試験を行う認可がぎりぎり間に合い、苦労の末、2003年12月3日に初飛行を成功させた。航空機エンジンの事業化という夢に近づく大きな一歩となった。

HondaJet POC機にHF118を搭載して飛行試験を行った

事業化に向けた最後の

チャレンジ

翌2004年、航空エンジン事業化に向け、ホンダは米国のゼネラル・エレクトリック(以下、GE)と出資比率50対50の合弁によるGE Hondaエアロ エンジンズ社を設立した。当時すでに130以上もの航空機エンジンの型式認定を取得してきたGEのノウハウと技術、ホンダの持つ小型ジェットエンジン技術を持ち寄りHF118をさらに進化させ、型式認定の取得を目指した。一方国内には、航空機エンジン研究開発部門として和光西研究所(HGN)がHGFから独立して設立され、航空機エンジン事業化という夢に向け、「技術に真摯であれ」というスローガンが掲げられた。

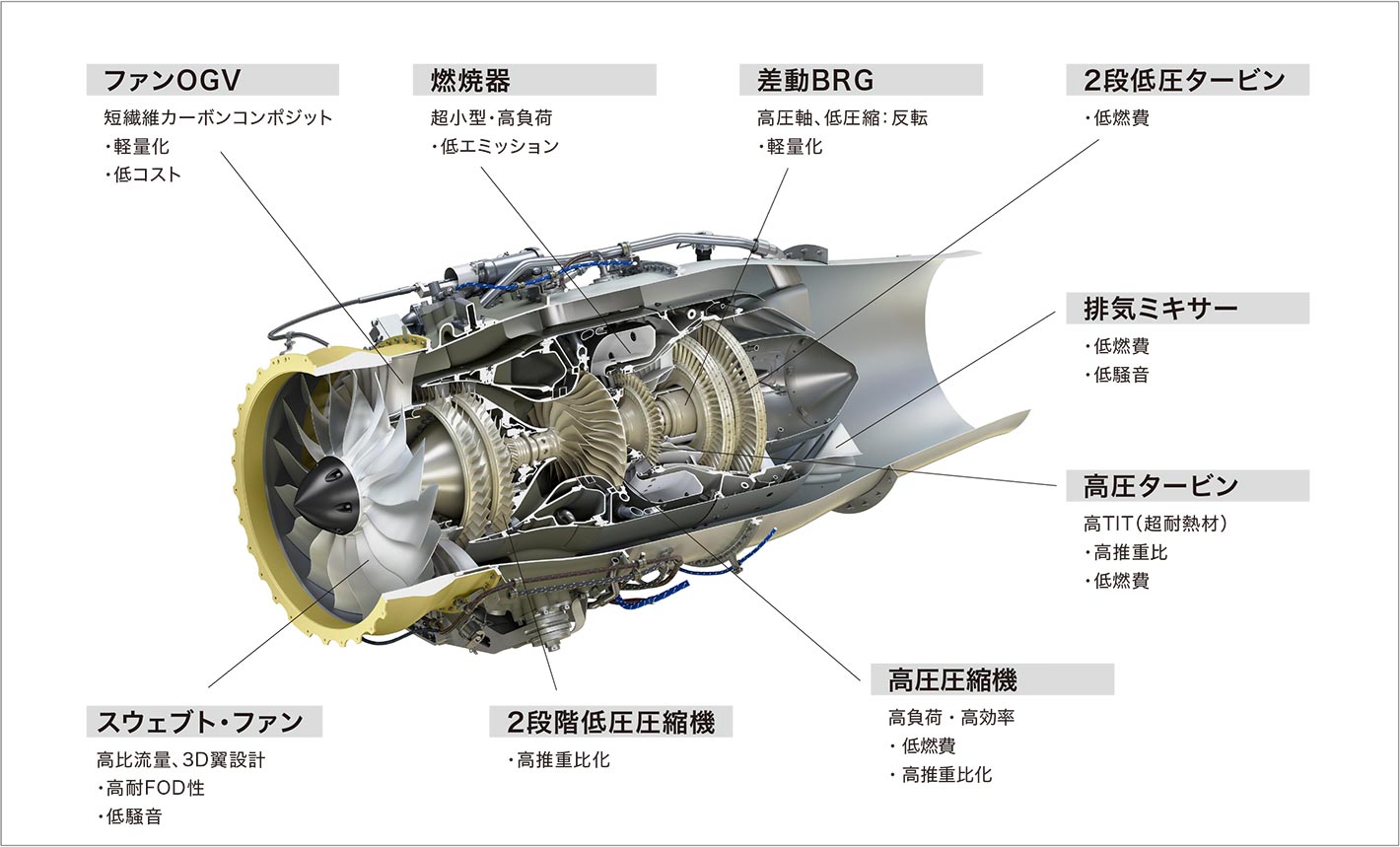

当初はHF118の基本設計を大きく変更せず最低限の改良での量産を計画していたが、競合他社も研究開発を旺盛に行っており、圧倒的な競争力を獲得するには不十分であることが判明した。そこで、2005年からすべてのコンポーネントにGE・ホンダ両社の技術を結集し、エンジンのコード名称HF120の開発をスタートさせた。HF120では、低燃費化のため低圧圧縮機および低圧タービンをそれぞれ1段から2段に変更した。さらに各コンポーネントの設計をすべて見直し、HF118と同等の重量で推力17%向上、燃費3%改善を目標に設定した。エミッションについてはHF118同様、このような小型エンジンクラスでは規制はなかったものの、大型エンジンと同等の規制値を目標とした。またオーバーホール(エンジンを分解したうえで部品の総点検を行い、再度組み立て直すこと)間隔も競合他社のエンジンより40%長い、大型エンジン並みの5,000時間を目標とした。

GEは、数多くの型式認定を取得した経験だけではなく、市場で発生するエンジンおよび部品の劣化の症状やその劣化速度を把握していた。これは新参者であるホンダでは決して得られない情報だった。さらにGEは、さまざまな加工手法ごとに、過去の膨大なデータに裏打ちされた加工精度の統計データベースを築いており、加工精度の6シグマ*3を満たす図面公差を許容する設計により、製造時のトラブルを最小限に抑えるノウハウも有していた。製品開発においても、製品の安全性や性能を一定以上のレベルに保つための設計システムと、そのアウトプットを評価する評価システムも確立していた。こうしたGEの知見を学べたことはホンダとしてとても大きなことだった。

事業化に向け開発されたHF120

「決して諦めない」。開発チームの状況を表した1枚のイラスト

各コンポーネント性能を単体試験で確認した後、認定エンジンの開発に先立って、2007年に設計検証用のデモエンジンを製作し、初組みの試験で目標性能を達成するという快挙を成し遂げた。その後、このデモエンジンを使用して回転体の翼振動・軸振動・高温部冷却性能・エミッション・各部の制御など一連の性能・機能確認試験を行い、2009年3月、限界性確認のためのFBO (ファン翼破損試験)を成功裏に完了した。

またこの年、FAAに型式認定取得申請を行い、認定フローを開始した。認定エンジンでは、デモエンジンをベースにさらなる軽量・低コスト・高信頼性を実現するため、各部品の設計に改良を加えた。2009年10月よりGEの高空模擬ベンチで試験を開始し、日米6カ所のべンチを使用して認定に必要な各試験を実施した。

認定試験でもっとも困難だったのはバードストライクの試験(エンジンが鳥を吸い込んでも推力の75%を保ち、空港に戻ることができる耐久性を証明するというもの)に合格することだった。その他の試験は苦労しながらもクリアする中で、この試験は不合格となった。型式認定取得に残された時間から逆算すると、対策にかけられる時間はわずかしかなく、それでクリアできなければすべてのプロセスがやり直しになるという、崖っぷちに立たされたのである。

多くの方は、たかが鳥と思われるかもしれない。しかし、映画「ハドソン川の奇跡」で注目されたように、バードストライクはエンジンの全機能を喪失させることがある。鳥がエンジン前面のファンに衝突する相対速度は約1,450km/h。音速を超える速度で、ファンブレードに非常に大きな衝撃をもたらす。鳥がファンに衝突すると、チタン合金でつくったファンブレードでも大きく変形してしまい、推力を大幅に低下させ得る。

ファンブレードを再設計することは時間的に不可能なため、クロッピングという方法でファンブレードの先端を削って耐衝撃性を高めることにした。しかし、ただ先端を削るだけでは推力が落ちてしまうため、推力と耐衝撃性向上の両立点を探る解析が必要だった。そこで華やかな認定開発の陰で、別チームがコツコツと進めていたバードストライクによる変形シミュレーション技術を導入し、さらには本田技術研究所全体の協力を得て、自動車衝突試験用のクラウドコンピューターシステムを活用したファンブレードの変形解析を実施した。3週間にわたるイタレーション(繰り返し計算)の結果、変形を3分の1に抑え性能をぎりぎり満足する設計仕様を見いだした。それから1週間でテスト用ファンを製作し、2日でバードストライク試験に合格することができた。パートナーであるGEはもちろん、FAAのスタッフも驚くリカバリーであり、「決して諦めない」というチームの執念が実った瞬間であった。

最終的には約9,000時間、1万4,150サイクルの試験を行い、190に及ぶ認定レポートを提出し、2013年12月13日FAAから新規参入メーカーとして21年ぶりとなる型式認定を取得するに至った。

※3: 6シグマとは、品質マネジメント手法のことで、100万回行った時、エラーの発生回数を3.4回に抑える精度で、誤差としては100万分の3.4以内に収める精度を意味する

ホンダ・GE双方の得意技術と共同開発した技術を投入したHF120

上市のためにはさらに

2つの認定が必要

FAAの型式認定を取得しただけではエンジンを量産することはできない。三種の神器といわれる型式認定・製造認定・整備認定の3つの取得が必要なのだ。2015年3月に認定を取得するとなると、FAAがジェットエンジン用に製造認定を授与するのは実に23年ぶりとなるため、審査の手順についても議論となった。その結果、ホンダ エアロ インク(Honda Aero,Inc.航空機エンジン製造会社〈以下、HAI〉)を管轄する地域のFAAが基本的な審査項目を確認した後に、全米のFAAから専門家が集められて詳細に審査するというステップを踏んだ。

製造認定の審査にあたっては、①HAIがCFR品質システムを持っているか、②各製造工程の管理基準を定めているか、③それを工程通りに記録を取りながら実施しているか、最後に④実施している人間がそれを理解しているか、の4点が確かめられる。HAIは入念に準備を行い、2015年3月滞りなく製造認定を取得し、同様の厳しい審査を経て整備認定も取得した。同じ工場で製造と整備の両方の認定を持つ初の事例となった。

エンドユーザーへの引き渡し、

夢の実現

2015年12月、GE Hondaエアロエンジンズ社のHF120を搭載したHondaJetがFAAより型式証明を取得した。そして、エンジン、機体ともにホンダが開発・量産したHondaJetのエンドユーザーへの引き渡しが開始され、基礎技術研究の開始より29年を経て夢が実現した。その後、2017年にカテゴリートップのデリバリー数を達成して以来、2021年まで5年連続でトップを獲得した。HF120は、2022年9月、通算500基以上の量産を達成し、200機を超えるHondaJetに搭載されエンジン総運転時間は28万時間を超えた。

そして未来へ

次なるホンダの夢は、従来の空のモビリティーに対して離発着の利便性や静粛性に優れたeVTOL(電動垂直離着陸機)を中心とした次世代交通システムの創造である。そのパワーユニットには、航空機エンジンで培った空力・燃焼などの基礎技術ならびに高い信頼性を担保する技術に、F1TM世界選手権の発電技術と四輪車のハイブリッド技術を加え、持久力に優れたガスタービン発電機と瞬発力に優れたバッテリーによるハイブリッド型(ガスタービンハイブリッドシステム)を想定している。これにより、さまざまな飛行条件に適したエネルギーマネジメントが可能となり、バッテリーのみを動力源とする形式のパワーユニットに対して航続距離を延長し、さらには従来の航空機エンジンに対して環境負荷の軽減にもつなげていく。HF120の認定試験や量産を通して得た技術や経験、そしてさまざまなモビリティーの技術に精通したエンジニアがいるホンダの総合力を生かし、研究を進めていく。

また、空の領域でもCO2排出量の削減は課題となっている。今後は、ガスタービンハイブリッドシステムの環境性能をさらに向上させ、将来的には100%持続可能な燃料(Sustainable Aviation Fuel〈以下、SAF〉)を活用することでCO2排出量の大幅な削減を目指していく。ホンダは、SAFの研究に独自で取り組むとともに、SAFの安全性を評価し規格化を支援する国際団体(FAA OEM Review Panel)へ2022年6月に加入した。さらに、機体の開発はもちろん、パワーユニット技術の進化、SAFなどの環境技術の研究にも取り組み、世界中の仲間とともに空の革新とカーボンニュートラルの実現を目指していく。

「決して諦めない」「技術に真摯であれ」。この2つがホンダの航空機エンジン研究開発における神髄である。今後は、カーボンニュートラルの実現を目指し、未来に向け新たな航空機用パワーユニット技術を生み出していく。

ホンダはeVTOLを中心とした新たな空のモビリティー開発を目指す