向 雅章と眞田 道生は、Hondaの設備保全に携わる社員です。スキルを身につけていった経緯は異なりますが、2人とも自分の仕事にこだわりを持ち、やりがいを感じながらいきいきと働いています。それぞれの視点から、仕事に対する想いを語ります。

向 雅章Masaaki mukai

四輪事業本部生産統括部トランスミッション製造部浜松工場設備技術課

新卒入社した前職で7年間設備保全の仕事に携わり、2013年Hondaに転職してからも一貫して設備保全に携わる。全国3位の成績を誇る溶接技術を活かし、モーター製造ライン担当チームで前半工程の領域責任者を務めている。

眞田 道生Michio sanada

四輪事業本部生産統括部トランスミッション製造部浜松工場設備技術課

ホンダテクニカルカレッジ関東を卒業後、2006年に新卒でHondaに入社。約10年間製造現場でギアの製造をしていたものの、設備保全業務に憧れを抱き2015年にキャリアチェンジ。2019年から2年間アメリカに駐在し、2021年4月より現職。

スキルアップも目指せるHondaの設備保全

Hondaの四輪事業本部生産統括部 トランスミッション製造部 浜松工場設備技術課は、生産設備の設備保全を担う部署です。生産設備は、クルマの生産活動の根幹を支える存在です。工場には、適切な設備が必要なタイミングで設置されますが、技能や管理のノウハウを駆使してその設備を有効活用し、工場の安定生産を担うことが設備保全の役割です。

2013年に中途入社した向と、2006年に新卒入社した眞田は、ともに設備技術課で働いています。

向 「設備技術課では、設備の誕生から廃却までを一貫して担当する方針を取っています。設備が導入される前から図面を検証したり、設備が完成される前に設備メーカーに行って良し悪しをチェックしたりします。設備がHondaに入ってくる前の段階から提言ができる自由度の高さは、Hondaの設備保全の特徴ですね」

Hondaの設備保全は、「機械」と「電気」で担当が分かれています。「機械」は生産設備の構造やメカニズムを理解したうえで、その機能や性能を維持するための点検や部品交換、設備更新等を行います。「電気」は生産設備のモーターや検出器など電子的な部分を担っています。向と眞田は、2人とも機械を担当しています。

眞田 「生産設備が故障した際は、故障の原因を突き止め、復元のために部品交換などを行います。もし部品が無い場合は工作機械を使って自分たちで部品を製作することもあります。迅速に生産活動を再開できるように故障状態に対処することが求められますが、とてもやりがいがある場面です。

また、故障内容を集積して、発生頻度が高い故障については、処置を自分たちで検討し、生産設備を改善することも大切な仕事となります。自分たちで考えた改善内容を次の新しい設備に反映し、現状より壊れにくい生産設備とするのです。このように故障対応から生産設備の改善まで幅広い業務を行っています。

また、個人が必要とするスキルの幅を広げるために、業務のなかで勉強をすることもできます。職場でも自分が身につけたいスキルの取得を支援をしてくれるので、とてもありがたく感じています」

設備保全の仕事は幅広いため、同じ部署で機械を担当していても、向と眞田の仕事内容は異なります。

向 「私は、5年ほど前に導入されたHondaのハイブリッドシステムであるi-MMD*のモーター製造ラインに特化したチームで設備保全に携わっています。モーター担当のなかでも、前半工程と呼ばれる部分の領域責任者です」

眞田 「私はCVTミッション*に使用されるプーリー*製造ラインに特化したチームで設備保全に携わっています。プーリー担当のなかでも、ムーバブルプーリー製造ラインが主な担当領域です」

*発電用モーターと走行用モーター、ハイブリッド専用エンジンを備えるHondaの2モーターハイブリッドシステム。エンジンとモーターの「いいとこ取り」でトータルの効率を高める仕組みにより、高い燃費効率を誇る。

*「Continuously Variable Transmission」の略で、「無段階変速機」のこと。通常のATと違って歯車を使わない機構で無段階に連続して変速するので、走行フィールがなめらかで燃費が良い。Hondaは1980年代に開発を開始し、1995年に初めてシビックに搭載して以来、積極的に搭載車種を増やしてきた。詳しくはこちら

*動力源からベルトを経由して動力を伝達する円盤状の部品のこと。自動車ではエンジンの力を利用して発電機を回したり、ウォーターポンプ、エアコンコンプレッサーなどを動かしたりする際に使用する。

全国3位の溶接の実力者が設備保全で身につけたこと

向は2013年にHondaへ転職する前から、設備保全の仕事に携わっていました。前職ではアルミの溶解炉から鋳造する工程の設備保全を担当しましたが、専門的なスキルが必要な設備保全領域では学ぶことが多く、苦労したと振り返ります。

向 「設備保全の仕事では、設備の動きやメカニズムを理解していなければ設備を触ったときに大きな災害に見舞われる危険性もあります。安全について学び専門的なスキルを身につけるためのカリキュラムで学び、その後現場で技術を身につけました。

前職の人の育て方は昔ながらの“見て覚える方法”だったので、積極的に先輩についていって現場を回りました。きつい仕事でしたが、どんどん自分の腕が磨かれている実感も得られたので、必死にしがみついて頑張っていましたね」

向は、前職で働いていた頃に溶接技術を競う大会で全国3位の成績を収めたほどの実力者です。しかし、学生時代から溶接に携わり資格も取ってから就職したものの、学校で習ったことと現場での溶接はまったく違うもので、最初は苦労しました。

向 「就職したての頃は、お客様に提供できるようなクオリティでの溶接はできませんでした。しかし、先輩方は短い期限でも、綺麗な溶接を仕上げていて、とてもかっこよく見えたんですよね。先輩の姿を見て、自分もそういった技術を身につけたい、実力を持った職人になりたいと考えるようになりました」

そんなとき、社内のメンバーと溶接のスキルを競う機会があり、向は溶接技術を磨くために挑戦することにしました。

向 「社内で1位になれば、社内選抜という形で会社があった広島の県大会に出場できました。広島県内の企業で競い、1位になれば全国大会に出られます。その後47都道府県から出てきた企業の選抜者で競い合うのですが、私はそこで最終的に3位という結果を収めることができました。

社内で1位になるまでに1年かかり、広島県で1位になるまでには2年かかりました。合計3年間溶接の訓練を受けたのですが、内容は厳しく、今振り返ってみても大変な3年間でしたね。しかし、そのとき苦労したことで、溶接技術だけでなく、精神力や忍耐力も自分の武器にできたと思います」

前職で7年間設備保全の経験を積んだ向は、新たな場所でチャレンジしようと考えHondaへ転職しました。入社してからずっと設備保全に携わり、将来の部門を担うリーダー候補としても期待されています。

転職した向が驚いたのは、Hondaが仕事とプライベートを両立させやすい会社であることでした。

向 「社内の仕組みとしても風土としても、有給休暇を非常に取りやすく、残業時間も前職の半分以下になりました。自然とプライベートの家族と過ごす時間が増えましたね。

2人の娘がいて、ちょうど転職する頃に長女が生まれたんですが、一緒に働くHondaの仲間たちは温かい人が多く、浜松に引っ越してから家族ぐるみの付き合いをしてもらっています。打ち解けるのも早く、これがHondaの社風なんだと感じましたね。眞田の家族とも、ホームパーティーやツーリングをして仲良くしています」

ヒーローのような姿に憧れ、設備保全にキャリアチェンジ

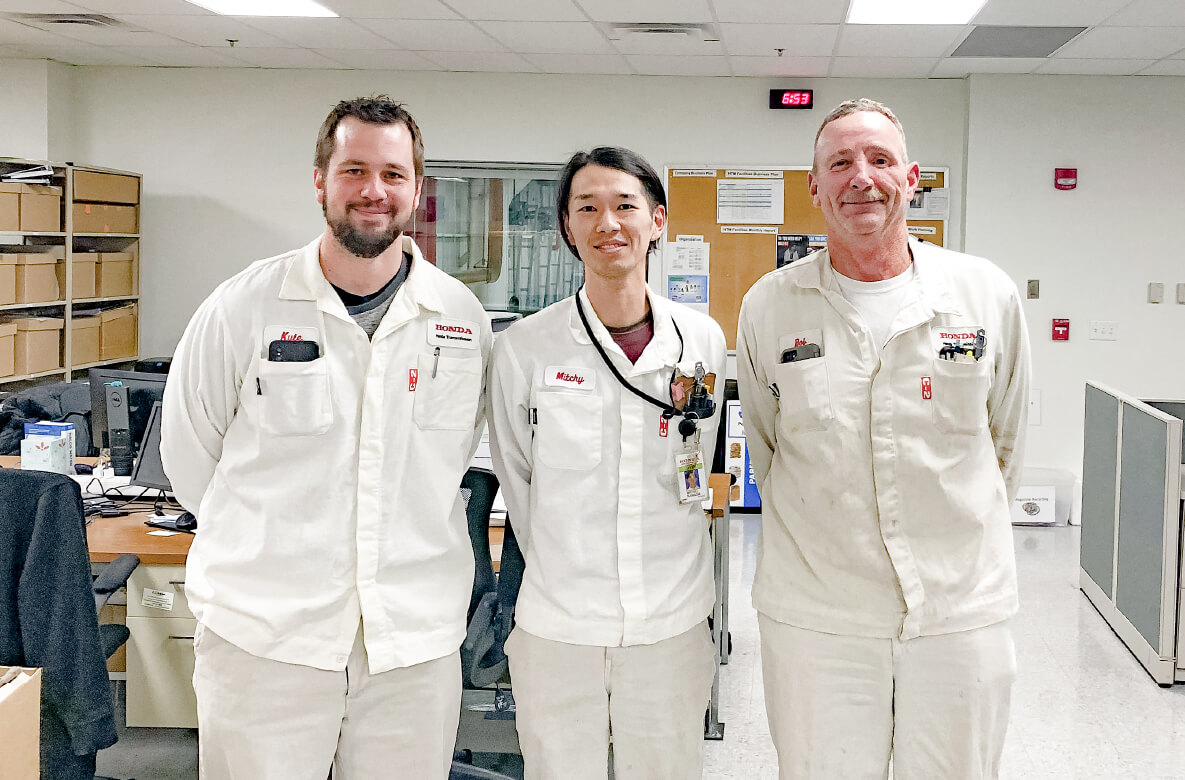

▲駐在時の職場の仲間たちと

眞田は2006年に新卒でHondaに入社しましたが、当初から設備保全に携わっていたわけではありませんでした。入社後約10年間は、製造現場でギアの製造をしていたのです。設備保全にキャリアチェンジしたきっかけは、設備保全担当者の姿を見たことでした。

眞田 「設備が壊れたときに設備保全担当者が来て、スピーディに故障の原因を判断し修理して去っていく姿を見てきました。その姿がまるで『ヒーローのようでカッコいい』と感心するとともに、自分もそんな人になってみたいと思うようになりました。それから設備保全の仕事をしたいと希望し、当時の上司の理解と後押しもあり希望が叶いました。

幼い頃から図工やプラモデルを作ることが好きで、趣味のオートバイ整備を通じて工具の取り扱いには慣れていましたが、実際に設備保全で働いてみると生産設備について学ぶことが多く失敗と苦労が尽きない毎日でした。ですが職場の先輩方の指導や同僚の支援もあり楽しく働いています。修理後に感謝の言葉をいただくことが多く、自分のモチベーション維持にもつながっています」

チャレンジできるなら海外でも働いてみたいという想いを持っていた眞田は、2019年から2年間アメリカに駐在しました。アメリカでも日本と同様に設備保全を担当したのです。

眞田 「英語が得意ではなかったので言葉の壁がありましたが、海外でも日本にいる時と変わらず、『故障した設備は早く直し、改善策を施さなければいけない』という使命感を持ってトラブルに対処していました。現地のアソシエイツと同じ目標を持って共同作業を繰り返すことで、私の下手な英語でも真剣に聞いてくれるような変化が起こり、お互いを認め合えるような信頼関係を構築することができました」

眞田はアメリカ滞在中に共に仕事をした現地アソシエイトと、忘れられない思い出ができました。

眞田 「駐在先で相棒になったアソシエイトがいて、基本的には彼と一緒にトラブル対応や原因調査を行っていました。彼とは仕事以外にも家族ぐるみの付き合いをしていました。

そして2年が経ち帰国する際、最後に彼から手紙をもらいました。その手紙には私との思い出と最後に『君は僕のベストフレンドだ。日本に戻ってからも、この関係を続けていこう』と書き記してありました。2年間の頑張りがその一言で報われたと感じました。その手紙は一生の宝物ですね」

アメリカ駐在中に2人目の子どもが生まれた眞田も、向と同様にHondaは仕事とプライベートのバランスが取りやすい会社だと考えています。

眞田 「学生時代の友人と集ったときに、仕事やプライベートの話を聞いていると、自分は家族と過ごす時間が多く取れていると感じました。家族で夕飯を食べる時間や休日を一緒に過ごす時間も自分の活力になりますし、その活力を源に会社へ貢献できるという風に、好循環が生まれていると感じています」

設備保全に携わるなかで、譲れないこだわり

設備保全の仕事の魅力として、向は現場のオペレーターの困りごとを解決して感謝の言葉をもらいながら働けることを挙げています。

向 「感謝の言葉をもらえると設備保全の仕事をしていてよかったと思いますし、今後もっと良くしたいというモチベーションにつながります。

私は社会や会社、その先にいるお客様、現場や職場の人、自分の家族など、さまざまな人たちのためになることを意識しながら仕事をするようにしています。そういう人たちに喜んでもらえるような働きができることが、一番大切だと思うんですよね。それに加えて仕事をするなかで自分の技術も磨けるので、設備保全という仕事はすごく魅力的で自分に合っていると感じます」

設備保全の仕事に憧れてキャリアチェンジした眞田は、設備保全担当たちが影で重ねている努力に改めて気づきました。

眞田 「実際に設備保全の仕事に携わるようになってから、現場では問題を解決するかっこいい部分を見せても、その裏でみんなすごく努力しているとわかりました。

例えば溶接機を使って修理ができるようになるために、資格取得をしたり、溶接に関する知識と技術を練習して身につけたりしないといけないですし、実際に自分が溶接を練習してみて難しさを肌で感じましたね。でも、溶接の修理が終わって感謝されることでそれらの努力が報われ、自分の自信にも繋がっていると思います」

向と眞田は、それぞれ設備保全の仕事に譲れないこだわりを持っています。

向 「Hondaでは、設備保全担当者が設備を入れる前の段階から設備の仕様に対して意見を提言できますが、とても責任の重いことだと思っています。私たちの声ひとつで設備が使いやすくも使いにくくもなるように、影響力のある職場で働いているので、日頃から学ぶ姿勢を持たなければならないと感じています。

年を重ねるごとに設備のシステムが変わったり、新しい製品が出るサイクルが早まったりするので、設備のメカニズムや原理原則をしっかり理解しなければ正しい判断ができません。判断を間違えると、現場に設備を入れてからのトラブル発生にもつながります。だからこそ、学び続ける姿勢は大事にしています」

眞田 「私も向さんと同じように学ぶ姿勢が大事だと思います。そして、自分がこれまで学んできたことを次の世代である後輩に繋いでいきたいという想いがあります。たとえば、自分が今までの失敗から必要と感じて身に着けた知識や技術はこの先も変わらず必要なことだと思います。同じ失敗や苦労を後輩にしてほしくないので、常に引き継ぐこと、伝えることを意識して仕事をしたいと考えています。

また、仕事が大変で嫌になることもありますが、先輩から教えていただいた『いかにその状況を楽しむことができるか、面白くできるか』という言葉を胸に色々なことに挑みたいと思います」

設備保全の仕事に誇りを持ち、やりがいを感じながら働いている2人。今後はそれぞれの目標に向かって進んでいこうと考えています。

向 「今持っているスキルを活かしていきたいのはもちろん、今後Hondaでは電動化事業を加速させていく動きがあります。そのためアンテナを高くして、最新の技術や設備に今後も関わっていきたいですね。

あわせて、機械のエキスパートとして確立された技術で現場を牽引できるような、現場から必要とされる存在になっていきたいと思います」

眞田 「私もまだまだ道半ばの未熟な設備保全担当者です。これからも精進して国内外から必要とされ、部下から信頼され尊敬されるような存在になりたいと考えています」

トラブルが起きたときに、即座に現れ、設備をサッと直して颯爽と帰っていく。生産現場のピンチを救うヒーローのような活動の裏で、スキルアップのためにコツコツと努力する設備保全領域の社員たち。彼らはこれからもHondaの安定生産を支えていきます。