創業前から製品とそのつくり方の研究所であった

1946年10月、本田技研工業の前身である本田技術研究所は、浜松市山下町で自転車用補助エンジンの生産を始めた。当初は旧陸軍の無線機用発電エンジンを改造して製作していたが、独自の研究・試作も進め、翌1947年11月には、ホンダ最初のオリジナル製品であるA型の生産を開始した。この時から、お客様に喜ばれる「どのようなもの」を、良い品質で合理的に「どうつくるか」、の探求が始まったのである。

本田技術研究所では、良い製品をつくるためにはどんなつくり方が良いか、そのために必要な道具は自分たちでつくる、不具合は即時対処する、常に最良の製品を生み出せる段取りをする、という生産思想で取り組んだ。すなわち本田技術研究所は、製品の設計・試作に加え、ダイキャスト金型・塗装設備・組立コンベア・加工治具・検査治具の設計・製作、高精度部品の量産加工の場であり、まさに「製品開発とそのつくり方の研究所」であった。

A型の販売は好調に推移し、より多くのお客様に少しでも早く良い商品を届けたいという考えのもと、1948年2月、浜松市野口町にエンジン組立工場を新設。当時の生産量からして過分な設備だったが、本田宗一郎の未来への夢を込めて、ベルトコンベアラインが導入された。こうして1948年9月、本田技研工業株式会社の設立に至るのである。

浜松市野口町に設立されたエンジン組立工場、野口工場

競争力のある製品をつくるために機械や道具も自らつくる

1950年代にホンダはすでに二輪車の国内でのトップメーカーへの道を歩み始めていた。1953年5月には大和工場(後の和光ビル)第1期工事が完了、同年7月には白子工場(後の白子ビル)を含め、埼玉製作所として発足した。また、翌1954年には浜松の葵工場(後の四輪事業本部生産統括部トランスミッション製造部 浜松工場)も操業を開始。どちらの製作所にも生産設備や治具の段取りを行う工機部門が設けられ、初期段階では合理的な機械加工を目的とした、治具の製作や機械の専用化改造などを担当していたが、1956年ごろには、エンジンのシリンダーヘッドやクランクケースなど、「箱物」と呼ばれる部品を加工するために、独創的な機械を開発するまでになっていた。

1956年6月には埼玉製作所と浜松製作所の共同プロジェクトチームにより、1台の機械でエンジンの多機種生産を可能とする高精度・高効率の加工機械、HUM(Honda Universal Machine)盤が企画された。HUM盤は、箱物加工において、従来は両立が難しいとされていた多機種生産・高い精度安定性・短い段取り換え時間という課題を、多軸のギャングヘッド*1(刃具)と治具を一体ユニットとして一度に交換することで解決した画期的な機械であった。

自ら企画して製作した加工機械HUM盤

自ら企画して製作した加工機械HUM盤

「当時は、ホンダのものづくりの考え方を理解してくれる一般の工作機械メーカーが少なく、価格や納期も思うようにいかないことが多かった。本田社長は、『加工機械を自らつくらないと競争力のある製品づくりができない』という考えでした」と当時、浜松製作所生産技術課付 田邉 博は語った。

さらに、加工ラインについても大幅な変更が行われた。当時は工程を分割することで各工程の作業を単純にし、ラインのスピードを上げて量産効果を高めるのが常識とされていた。しかし、この方法ではラインが長くなり、生産台数の変動による稼働率の低下や生産機種変更対応に多大な工数が必要といった問題もあった。そこで、1工程の中に多くの加工工程を入れる「一度のワーク(加工物)固定での多方向同時加工」を採用し、工程を集約して加工ステーションを少なくしたのである。

この機械は、1958年発売のベンリイC90の高性能な4ストロークOHC 2気筒エンジン生産に合わせて製作された4方向水平ターンの専用機であり、スーパーカブC100のエンジン量産用として製作された5方向ドラムターン専用機へと発展していった。

埼玉製作所で生産を開始したスーパーカブC100は、1958年8月の発売と同時に爆発的な売れ行きを示し、1960年スーパーカブの需要予測を前提に、スーパーカブの大量生産に向けて新たな生産拠点として、三重県鈴鹿市に工場を新設。4月に鈴鹿製作所として操業を開始した。

- :箱形の交換可能なユニットにドリルなどの切削工具(刃具)を多数配置したもの

工作機械づくりに特化した部門の誕生

歯車研削機、ホンダ・ライスハワー歯研機

歯車研削機、ホンダ・ライスハワー歯研機10台限定でライスハワー社と技術提携を結び製作された

1962年9月、埼玉製作所白子工場の工機部門が、ホンダの製品づくりに最適な加工機械と設備の製作を目的とする、工機製作所として独立した。

「加工機械・設備づくりの基本的な考え方は、ホンダの生産競争力を高めること。極端に言えば、ホンダでしか使えない加工機械で良いということであった。『何にでも使える機械などはつくってくれるな』と後の二代目社長 河島喜好(当時、埼玉製作所副所長)から言われていた。この言葉の中には、少ない投資で効率が良く、他社にはない機械をつくりたいという考えも含まれていたと思う」と、当時、工機第1設計課長だった鈴木茂正は言う。

その後、ホンダは、四輪事業に参入する。工機製作所では四輪車の生産に向けて、エンジンの主要部品で最も工程の多い、シリンダーヘッドの加工機械について検討を進めた。また、設備づくりでは二輪車の生産設備を使って四輪車の生産を行うために、少ない生産スペースの有効活用を図ることが重要であった。そこで、一度のワーク固定で多方向から加工を行え、専用機7台分の加工工程をこなすロータリーマシンを完成させた。

1963年、鈴鹿製作所ではT360とS500のシャシーとボンネットなどのプレス部品が生産され、埼玉と浜松の製作所に供給。6月には埼玉製作所でT360の生産、浜松製作所でS500の生産が開始された。さらに、1964年3月には浜松製作所でS500のモデルチェンジ版S600の生産が開始されることとなった。

このS600の生産に当たっては、高回転・高出力エンジンのギア音防止に向けて歯車精度を高める必要が生じた。そこで工機製作所では、専用機の設計・製作のほか、高精度加工機の研究も進めていたが、極めて難易度が高かったこともあり、S600の量産に間に合わせるために、歯車研削機(以下、歯研機)の製作については、世界のトップ企業であるスイスのライスハワー社に発注。しかし、納期が量産に間に合わないことがわかり、10台限定の技術提携を結び、ホンダ・ライスハワー歯研機を製作することとした。しかしそれは、図面通りに組み立てても求める品質がなかなか得られず、試行錯誤の苦労を重ねた末、完成に至った。四輪車の生産技術を確立していくには、ノウハウの蓄積が重要であることを思い知らされたのである。

一方、ホンダでは、順調に伸びる四輪車需要に対して、埼玉、浜松、鈴鹿の各製作所に分散していた四輪車生産能力が限界に達し、二輪車生産にも支障をきたし始めたため、工場用地として取得した埼玉県の川越・狭山工業団地に四輪車専用工場の建設を決定。1964年5月に四輪車工場と工機工場の建設を開始。四輪車の生産拠点として狭山製作所(後の埼玉製作所狭山工場)が誕生した。同年11月、工機製作所は白子から移管され、工機工場として稼働を開始。12月には狭山製作所 四輪車生産工場でS600クーペの生産が開始された。

狭山製作所の組立ラインで生産されるS600クーペ

生産技術の研究・開発を担い、ホンダの生産競争力の向上を目的に

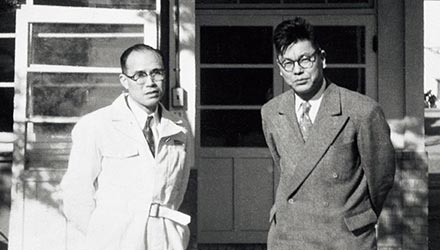

生産技術の研究・開発を担い、ホンダの生産競争力の向上を目的に1974年に設立されたEG

この後、狭山製作所・工機工場を母体に、オールホンダの生産設備・開発設計製造機能として本田技研から独立。1970年9月1日、ホンダ工機株式会社*2として新たにスタートすることになった。

ホンダ工機の設立に際し、同社社長を兼任した本田の設立時の考えについて、河島(当時、専務取締役)は「ホンダ工機を独立会社にしたのは、自由に新しい加工方法を考え、それに適した機械を本田技研のためにつくるということ。また、外部への販売もできる専用機メーカーに育ってもらいたいという想いであった」と述べている。 また、河島自身も「将来は単なる工作機械メーカーではなく新しい加工方法や生産技術の経験を生かし、さらにシステム化したもの、言うならば『エンジニアリング』を考えていかなければならない」という構想を持っていた。

この時点のホンダ工機はまだ生産技術の開発機能を持たない段取り部門(金型製作を含まず)として、ホンダの生産技術部からの依頼を受け、主にエンジン部品加工設備や溶接設備の設計・製作を担当していた。

その後、1973年11月に出された本田技術研究所の拡充強化を受け、生産技術・段取り部門の結集による効率アップを図るため、ホンダ工機と生産技術部(車体、加工、塑形の各技術室)を統合し、1974年7月1日、ホンダエンジニアリング(株)*3(以下、EG)が設立された。また、D(Development 開発部門)とE(Engineering 生産部門)が連携し、より高精度・高品質な製品の開発を高効率に進めるDEシステムがスタートすることになる。この開発フローは、グローバルで展開する競争力の高い生産技術を生み出す開発システムとして現在に根付いている。

- :ホンダの製造体制の強化のために1970年設立

- :ホンダの生産競争力を確保するための生産技術の研究・開発の役割を担い、1974年に本田技研工業生産技術部とホンダ工機を統合し設立。2020年、生産技術の研究開発の一部機能を本田技術研究所へ移管。四輪車生産技術開発・設備製造機能を本田技研工業四輪事業本部に統合し本田技研工業と合併

四輪車市場に後発参入ながら、知恵と技術で躍進

ホンダは乗用車市場に本格的に参入すべく、小型乗用車1300の開発に合わせて鈴鹿製作所の四輪車工場に新ラインを増設、生産設備の準備を進めていった。しかし、それまでのホンダ車は、軽トラック・スポーツカー・ライトバンと各機種とも異なった車体のつくり方をしていた。ホンダはまだ、薄板で構成される車体のつくり方を確立しておらず、車体構造を含めトライ&エラーの連続であった。

そこで、世界の自動車メーカーの車体づくりの調査を行った。当時の日本を含む世界の主要メーカーは、1つの工場で1つの機種を生産するのが通常であった。この生産体制は、大量生産によるコスト低減というメリットがある。その一方で、専用ラインのために新機種導入時に多大な設備投資と、長い段取り時間が必要であった。これに対しホンダは、競合がひしめく小型乗用車市場への初参入であり、1機種だけで1つの工場をフル稼働させることは難しいと判断した。そのため、将来的な機種追加を見越した上で、セダンやクーペといった違うボディー形状や異機種でも、同じラインで多機種の生産が可能な総合溶接機(General Welder 以下、GW)の開発が必須となった。

その要件としては、機種の切り替えが容易なこと、新機種の投資が安価なシステムであること、さらに、溶接の自動化や、高精度なボディーが製造できることなどが求められた。また、生産能力は400台/1シフト(8時間)とした。

新しいGWはN360の生産で用いたスライドGW方式を採用。5ピース(フロア・右サイドパネル・左サイドパネル・ルーフ・ダッシュボード)をラフセット方式でマシン内に投入後、自動で位置決めし、自動溶接を可能とした。併せてルーフパネルとリアピラーの接合を自動スポット溶接とすることでプラズマ溶接とハンダ盛りを廃止した。

そして、GWはマシンを本体と治具部に分割し、本体は全機種共用、治具部は各機種専用とし、治具を変えるだけで異機種への対応を実現。治具交換は、治具交換台車を使用し10分程度での交換が可能になった。こうして1300のGWが完成したのである。

同じラインで多機種の生産が可能な総合溶接機を開発し1300の生産に導入した

フレキシビリティを徹底的に追求した

二輪車用エンジン部品の加工機械づくり

ホンダは創業以来、エンジンの生産において、シリンダーヘッドやクランクケースなど、「箱物」と呼ばれる基本部品の加工設備としてHUM盤を製作するなど、多軸同時加工による工程集約化や、サイクルタイムのミニマム化に加え、ワーク(工作物)の着脱と搬送の自動化による省人化を進めてきた。それは、単一エンジン機種の多量生産という面では、品質・生産性など、効率の良いシステムとして完成されていた。

しかし、これまでの生産ラインは、機種ごとに計画され設計された専用ラインであることから、新機種立ち上げのたびに機械そのものを新規に製作したり、大改造したりするという時代が長く続いた。

1960年代後半から1970年代初め、多機種生産を行うため、ワークに共通する加工部分を専用機で行い、機種ごとに異なる部分は、CNCマシン*4で加工を行う複合ラインも検討されていた。しかし、一面当たりの加工が数十カ所にもなる箱物部品を、1軸ずつ加工するのは非効率であり、またCNCマシンを多数導入するには大きな投資が必要であった。

1970年代半ばになると、人々の生活スタイルに個性化志向が広がり、その傾向は二輪車のニーズにも顕著に現れていた。ホンダにとっては二輪車のバリエーション強化が急務となり、そのため、多種生産に対応できるエンジン箱物部品の新たな生産システムを早急に構築する必要が生じたのである。

新たな生産システムには、従来までの専用機を中心とした生産設備ではなく、多種多様な加工要件に対してフレキシブルに対応できる、高い自由度と柔軟性を持つ設備が求められていた。

1974年2月、ホンダ工機の開発部門において箱物部品の新たな加工機械として、モジュールセンタの研究がスタートした。1年半以上にわたって研究は続けられたが、最終的な評価は、実用機としての信頼性やコスト面では十分な見通しが得られないという結果であった。モジュールセンタのコア技術であるギャングヘッドの回転と送りをコントロールするCNC制御モーターは、専用メーカーでもまだ研究レベルか、開発段階であり、新たにチャレンジするホンダにとって実用化のハードルは高かった。

フレキシブルな生産体制の実現を目指して開発が

フレキシブルな生産体制の実現を目指して開発が進められた

モジュールマシン

1975年11月に開催された技術評価会ではモジュールセンタの開発について方向転換が指示された。それは、目的・用途を多種少量生産から多種多量生産へ切り替えること、既存のモーターやギア・トレーンなど、専用機で培った既知の技術に置き換えても成立するかどうかを、早急に見極めることにあった。テーマ名もモジュールマシンの研究と改められた。

チーム編成も強化され、エンジン・トランスミッション部品の量産機設計担当者や、エンジン部品の機械加工ライン計画担当者も加わった。さらに、専用機ライン並みのサイクルタイムの達成と信頼性の確保、そして、加工ラインとしてのフレキシビリティや投資効果の向上といった具体的な目標要件が、実際の量産適用を前提として設定された。同年12月、モジュールマシンは研究段階を完了し、量産適用に向けた開発へと移行した。

翌1976年2月、ホンダが投入した50ccのロードパルが大ヒットし、一挙にファミリーバイクブームが到来した。苦戦を強いられていた二輪車市場において巻き返しを図るために、新機種を続々と投入する戦略を進めることになる。当然、生産体制もフレキシブルなものを早期に実現することが求められていた。

同年7月、ついに完成したプロトタイプモジュールマシンはモニター稼働*5を実施するために浜松製作所に設置され、量産の準備へと進められた。モニター稼働では、油圧シリンダーの温度上昇や、送りスピードが変化してしまうなどの問題が発生し、生産ラインに混乱をきたすこともあったが、浜松製作所の担当者とEGの開発メンバーが油まみれになりながら問題解決にあたった。こうして、モジュールマシン開発が完了となった。

1978年2月に、埼玉製作所和光工場において大型二輪車エンジンのシリンダーヘッドやクランクケース加工用として、モジュールマシンを組み込んだラインが設置され、翌1979年2月には熊本製作所に、8月には浜松製作所にモジュールマシンの単体機が投入された。

EGではその後、モジュールマシンの効率をさらに高めるために、加工ステーションとしてワークをセットする治具ベース・トランスファーシステム(搬送装置)・ギャングヘッド自動交換装置など、各種の機能モジュールを開発。治具ベースはバリエーションを増やし、さまざまなワークの多方向の加工を可能にした。トランスファーシステムは生産能力を約30%向上させ、ギャングヘッド自動交換装置は最大4機種だったエンジンの混流生産を最大8機種まで可能にするなど、機種段取りが自動化されたFMS(フレキシブルマニュファクチュアリングシステム)として完成した。

1981年11月に、浜松製作所でシリンダーヘッドとクランクケースのモジュールトランスファーラインが立ち上がり、1982年には新たに8ラインが稼働した。それは、1979年から1983年にかけて、ホンダとヤマハ発動機(株)との間で熾烈な新モデル競争が展開されていた状況下で、二輪車エンジンの超多機種化に即応したばかりでなく、1983年以降は四輪車エンジンの生産においても、直列4気筒とV型6気筒の混流生産を実現するなど、そのフレキシビリティを存分に発揮していった。

- :Computerized Numerical Control Machine 工作物に対する加工経路、その他、加工に必要な作業の条件などを数値制御で行う機械

- :実際の量産ラインに投入し設備能力、不具合等の検証をすること

モジュールトランスファーライン。二輪車だけではなく1983年以降は四輪車のエンジン生産にも活用された

世界同一品質を目指し

溶接ラインをグローバルで一新

四輪車事業のグローバル展開に伴い、生産拠点を拡大していった1990年代、世界の地域ごとのニーズに応えるべく、それぞれの拠点で多様な機種生産を行っていた。日本ではオデッセイやCR-Vなど、ミニバンやSUVといったそれまでのホンダにはなかったカテゴリーの生産が始まり、米国ではACURA CLやUSオデッセイ、アジアではシティなど、地域ごとに専用機種が生産されるようになっていた。

しかしその結果、工場ごとに異なるシステムやプロセスでの製造が定着してしまった。このままでは新機種立ち上げのたびに多くの投資が必要となり、コスト競争力の低下を招くなど、危機的な問題に発展すると判断し、生産体制を大きく転換することとなった。

2001年、生産企画室とEGの合同による体質改革「’01体改」プロジェクトが発足。ホンダが独自に進化させてきたコンパクトラインの多機種混合生産方式では、生産プロセスの主要な設備が集約された車体溶接ラインがコストを押し上げる大きな要因でもあったため、溶接ラインの改革に主眼が置かれた。

まず、電動ロボットについては、専用機器メーカーのロボットの導入を決めた。それまで進化させてきたEG製のロボットは、直流溶接機能も制御できる自前のコントローラーを使い、コンパクトで競争力の高いものであったが、市販の電動ロボットの減速機、モーター、制御などが急速に進化し、コンパクトで信頼性も高くなったことから、採用を決定した。

さらに、少数のロボットとTT治具機能(テーブルトップ固定スポット溶接装置と治具)によって多点を同時に溶接していく従来のスポット溶接システムから、多数のロボットが複数箇所を連続して溶接し、各ロボットが高速かつ干渉せずに稼働できる高密度なシステムに進化。これにより、溶接ラインの主要工程であるSMGW(サブメイン総合溶接機)工程からサイドパネル(サブ)結合工程を分離、SMGWよりTT治具機能を廃したことで設備の軽装備化を実現し、コストの大幅な削減とメンテナンス性を向上させるとともに、ロボットによる汎用性の高い工程を実現した。

こうして、生産設備における機種ごとの専用部分を極力減らし、多機種への対応力を大幅に高めた、「軽少自在」な生産ラインを構築。この生産ラインはやがて日本国内はもとより、グローバル各拠点へ水平展開され、同一の品質で生産可能なラインを、同時に立ち上げることが可能となったのである。