OEMメーカーに選ばれるエンジンとは

1977年に販売を開始したMEエンジンシリーズは、他社製品と比べ、優れた始動性や耐久性・コストパフォーマンスなどが評価され、1982年に目標の100万台を達成するヒット商品となった。MEエンジンはタイを中心に東南アジアで販売が好調だった。「並べなくても売れる」ため店頭にMEエンジンを置かない販売店や、「赤白のエンジンをくれ」という声が多いため、製品のカラーリングを赤白に変更するメーカーもあったほどだ。しかし、すべてがうまくいったわけではなかった。

MEエンジンは「コスト1/2」の目標を掲げて、多くの開発者が努力を積み重ねた結果、同じクラスの他社エンジンと比較して格段の低価格を実現。汎用エンジンは価格が重視されるため、この価格差は誰もがホンダにとって有利だと感じていた。しかし、日本国内では期待したほどには成果は上がらなかった。MEエンジン売り込みのため、開発者たちも国内のOEMメーカーを回った。しかし、返ってくる答えは厳しい意見が多かった。

OEMとは他社ブランドの製品を製造することで、一般的な汎用製品メーカーで使用しているエンジンは、そのほとんどがエンジンメーカーから供給されたOEM用汎用エンジンだった。OEM供給されたエンジンは、組み合わされる機械に搭載した際の性能評価に時間と費用を要することもあり、大きな問題がなければ変更されることがない。そのため、革新的な技術が導入されない限り新規参入は困難な状況だった。MEエンジンが成功したことは間違いない。このエンジンの登場によって、他メーカーと同じフィールドで競争ができるだけの力を付けることができた。だからこそOEMメーカーは厳しい意見があっても話を聞いてくれたのである。しかし、競争に打ち勝っていくために、そしてOEMメーカーに、「ホンダでなければ」と言ってもらうためには、もっと決定的な違いが必要であった。「差ではなく違いを生かせ」という言葉を、誰もがかみしめた。そしてこの経験が革新的なエンジンの開発につながることになる。

300万台を狙える、革新的なエンジンとするために

1980年10月、MEエンジンに続く第2弾として、コンシューマー(消費者)用エンジン開発の指示が出された。MEエンジンはターゲットを業務用に絞って開発されたが、市場をさらに拡大するためには、コンシューマー市場でも地歩を確立する必要があった。こうして、無限を表す「Zillion」から命名されたZE(ジリオン・エンジン)構想に基づくプロジェクトがスタート。販売目標は年間300万台に設定された。

また、MEエンジンは耕うん機や発電機・芝刈機といったホンダ完成機と競合する完成機メーカーにはOEM供給していなかった。これに対してZEエンジンは「OEM商品と競合し負けるようなホンダ完成機商品は自然とうた淘汰される」「常にユニークなアイデアを出したホンダらしい完成機商品が誕生すればおのずと道は開ける」という考えのもと、あらゆる分野へ全方位的にOEM供給する施策に転換。OEM市場へ本格参入することになった。

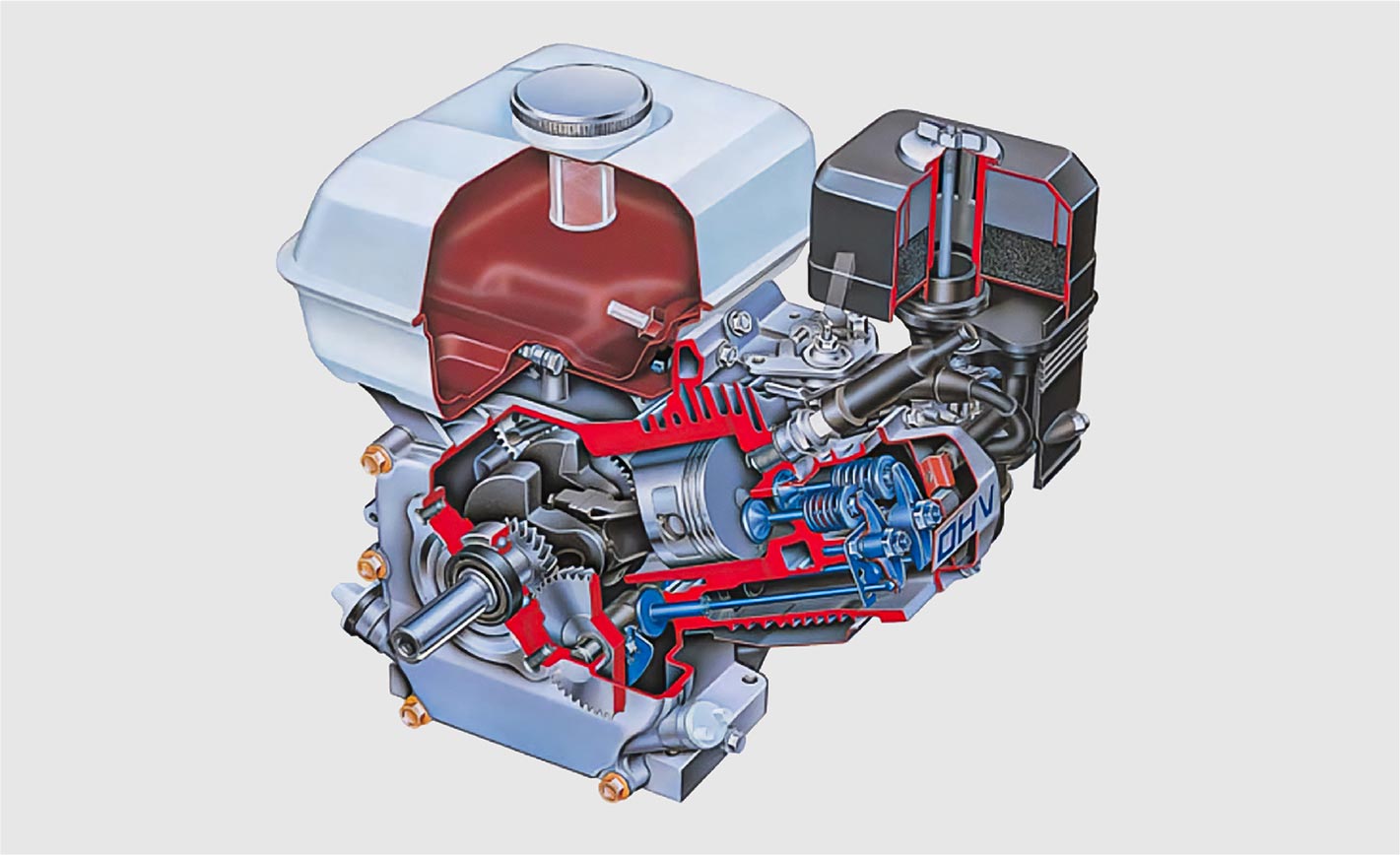

開発者たちは、MEエンジンが売れたことによって大量に入ってくるようになった要望や不満などの情報を分析し、より小型軽量で経済的な、メンテナンスフリーの革新的なエンジン開発を目指した。省エネルギー化へと向かっていた時代背景と、他メーカーにはない決定的な違いを実現するため、当時の汎用エンジンのほとんどがSV(サイドバルブ)機構を採用する中、エンジン形式はSV機構と比べて高出力で低燃費のOHV(オーバーヘッドバルブ)機構に決定した。

OEMエンジンとして譲れない、搭載適合性

SVエンジンと比べて高出力で低燃費、静粛性が高く環境性能にも優れ、耐久性と信頼性が高く、二輪車、四輪車で実績のある高性能エンジンOHV。しかし、サイズと部品点数の多さによる重量や高コストなどの課題があり、汎用エンジンとしては当時世界のどのメーカーも本格的には採用していないものだった。

ZEプロジェクトで最初に取り組んだのは、最大の課題であるサイズ。SVエンジンを想定して規格化されている搭載寸法から外れてしまっては、OEMメーカーには受け入れられないからだ。通常、汎用エンジンはエンジンの上に燃料タンクを載せている。SVエンジンならそのまま載せることができるが、OHVだと、タンクの下にバルブ機構を備えたシリンダーヘッドがあるため高さが増す。その結果、今まで通りのエンジンのレイアウトだと高重心となり振動が強くなるほか、作業機に取り付けた場合の取り回しにも影響が出てくる。タンクを別の場所に移すことも検討されたが、ガソリンを送り込むための追加の機能が必要となり、コストがかかるため断念。コストに跳ね返らず、要件を満たす方法として出た結論が、通常直立であるシリンダーを傾斜させるアイデアだった。

ところが傾斜シリンダーのアイデアは簡単には受け入れられなかった。1966年に発売されたG25が水平に近い傾斜シリンダーで、この開発では熱問題などで非常に悩まされた経験があったからだ。幾度となく議論が繰り返された結果、「搭載適合性を満たすには傾斜シリンダーしかない」とゴーサインが出た。では、何度傾ければいいのか。そこで、実際に傾斜地で耕うん機やコンベアを使用している山間部の農家などを取材。10度から45度の間で検討した結果、オイルアップしないギリギリの限界値は25度であるという結論を導き出した。

また、OHV化によって部品点数が増加することで高まる重量とコストの問題は、部品の集約化などにより解決。通常ならば部品点数が約20%増加するところを、最終的にはSV機構よりも少ない部品点数とすることができた。さらに、より使いやすいエンジンとするために、メカニカルデコンプレッションやポイントレスのトランジスターマグネット点火なども採用することで始動性を向上させた。

シリンダーを傾斜化させたOHV

実際に山間部の農家を取材して傾斜角度を決めた

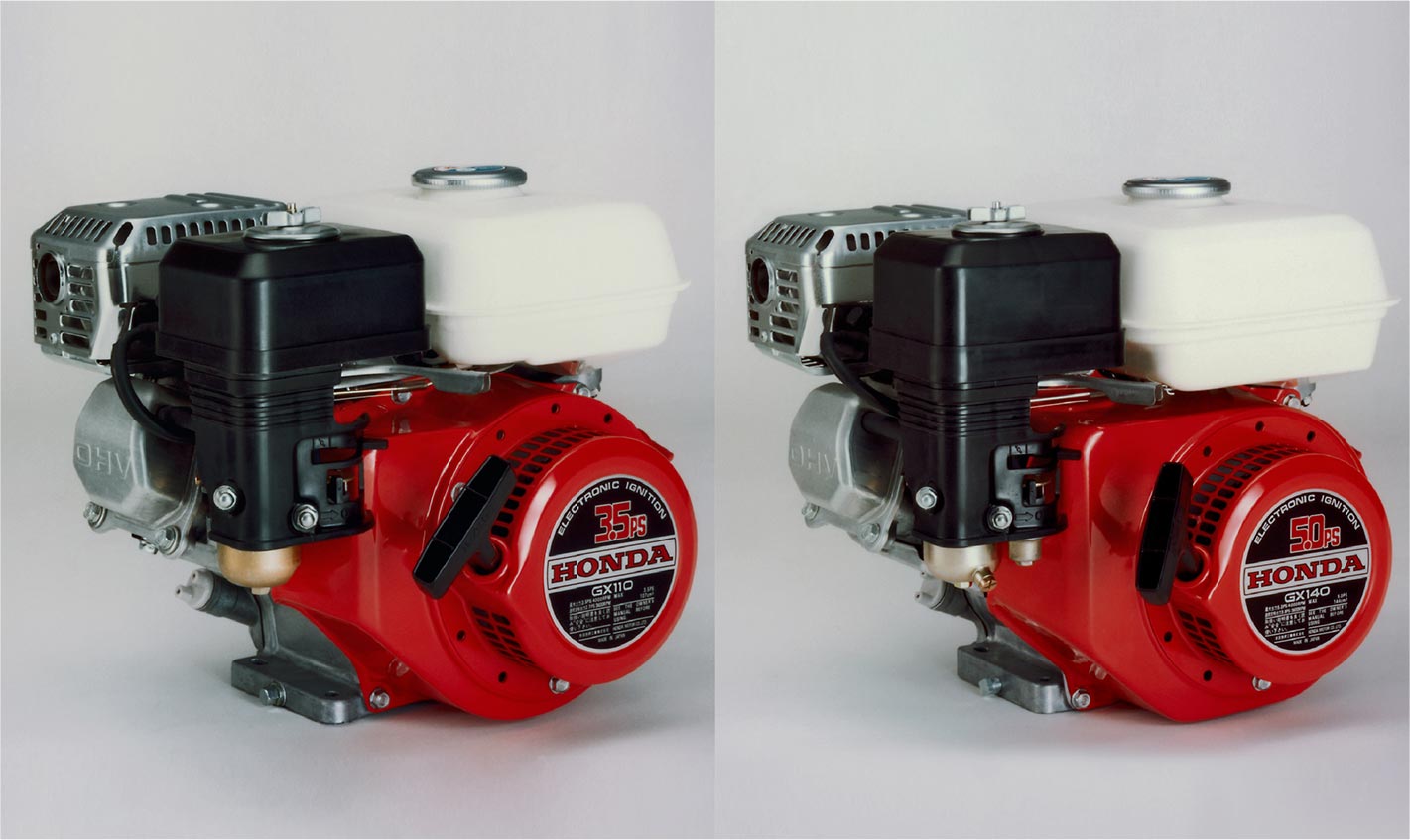

業界標準となったOHV傾斜シリンダー

1983年1月、ZEプロジェクトに基づいて開発された、3.5馬力のGX110と5馬力のGX140を発売。数々の新機構を採用し、経済性や軽量化、そして使い勝手の良さを実現した。汎用OHVエンジンの登場は、OEMメーカーからの歓迎とともに、世界中の競合メーカーを驚かせた。

OHV化による高性能と低燃費はもちろん、傾斜シリンダーによって全高が低くなったことで低重心と低振動というメリットも加わり、搭載適合性に優れたMEエンジンよりも、さらに30%も小型化したため、搭載機種のデザイン設計の自由度が向上するメリットもあった。さらに、各OEMメーカーの仕様に合わせてエンジン各部を調整する「マッチング」も積極的に実施。ZEエンジンは発売と同時に順調に販売台数を伸ばし、ホンダの汎用部門を支える基盤製品へと成長した。

また、傾斜シリンダーOHVエンジンは、その後、世界の汎用エンジンメーカーが続々と採用して汎用エンジンの業界標準となった。ZEエンジンは汎用エンジンに革命をもたらした存在といえるだろう。

ホンダは、常に「買う喜び」の実現のために、汎用エンジンとしてのあるべき姿を追求してきたからこそ、どこのメーカーも手を出さなかったOHV化に挑戦できた。「世界のお客様のために」という理念があったからこそ、画期的なOHVエンジンを世に出すことができたのである。

「世界のお客様のために」の理念もとOHV化へ挑戦し画期的な汎用エンジンとして高い評価を得たGX110とGX140

一家に一台、より多くのお客様に優れたエンジンを

1983年のGX110・GX140発売以来、GXシリーズはラインアップを広げながら順調に販売台数を伸ばし、1990年代中ごろにはホンダの汎用エンジン生産台数は年間300万台に迫る勢いだった。そうした中、より多くのお客様にホンダの商品を使っていただくためには、好調な業務用分野に加えてコンシューマー分野でのさらなる飛躍を目指す気運が社内で高まっていた。

市場の圧倒的多数を占めるコンシューマー分野において、刈払機・チェーンソー・ブロワ・噴霧器など世界中で広く使われているハンドヘルド(手持ち式)作業機の市場は大きく、全世界で年間1,000万台の規模だった。これらハンドヘルド作業機に搭載されるエンジンは、エンジンの体積と重量を抑えることが重要な要素となる。そのため、小型軽量化が容易な2ストロークエンジンが主流となっていた。

一方で、2ストロークエンジンは、燃焼効率の悪さや騒音、振動・白煙を伴う排出ガスなどの課題があり、改善が求められていた。さらに1996年から米国カリフォルニア州大気資源局(California Air Resources Board〈以下、CARB〉)による世界で初めての汎用エンジンエミッション規制が施行されることになり、2ストロークエンジンでは、排気触媒などの浄化装置を取り付ける必要性に迫られる状況となった。

これを契機にホンダは、「人と、地球と、未来のために、1954年のT型エンジンから培ってきた4ストローク技術で貢献したい」とハンドヘルド作業機用4ストロークエンジンの開発に着手した。

不可能と思われた

ハンドヘルド作業機用4ストロークエンジン

あらゆる姿勢での運転ができることと小型軽量であることが求められるハンドヘルド作業機

あらゆる姿勢での運転ができることと小型軽量であることが求められるハンドヘルド作業機

ハンドヘルド作業機のエンジンは、現在においても構造が簡単で部品点数が少なく、小型軽量化が容易な2ストロークエンジンが主流となっている。これは、あらゆる姿勢で運転できる2ストロークエンジン独特の混合ガソリンによる潤滑構造が、ハンドヘルド作業機の要求と合致するからである。2ストロークエンジンは、ガソリンとエンジンオイルの混合燃料で潤滑するため極度にエンジンを傾けても焼き付きなどの不具合は生じない。一方、4ストロークエンジンは、クランクケースに溜めたエンジンオイルで潤滑する構造のため約30度を超えるような傾斜での運転は潤滑に支障をきたし、焼き付きなど故障の原因となる。さらに動弁系を持つため構造が複雑となり重量・サイズの観点から、4ストロークはハンドヘルド作業機用に適していないといわれていた。

360度自在傾斜運転を可能にする潤滑システムの開発は困難を極めた。4ストロークエンジンを商品化したエンジンメーカーもあったが、運転条件に傾斜制限を設けていたため、市場からはハンドヘルド作業機用エンジンとして歓迎されない状況だった。ホンダは妥協せず、あくまで2ストロークエンジンと完全に同じ性能を目指し、次々と試作機をつくり、試行錯誤を続けた。

そして、若い技術者の柔軟な発想がブレークスルーを導く。まずエンジンがいかなる姿勢になってもオイルが燃焼室に流入しないように、レーシングカーなどにも採用される独立のオイルタンク室を設けたドライサンプ潤滑方式を採用。その上で、エンジンオイルを飛沫化する機構を設け、霧状になったオイルで潤滑する新技術、ロータリースリンガーポンピング潤滑システムを開発。オイルを液体ではなく飛沫として扱うところがポイントである。

重量の課題については、樹脂製カムを用いた動弁系部品の小型軽量化や、シリンダーへのハイシリコンアルミ材の採用によって鉄製のスリーブを廃止するなどの技術で克服。乾燥重量は3.3kg*2と、2ストロークエンジン並みの小型軽量を実現した。

また、CARBおよび、米国環境保護庁(EPA)のエミッション規制については、後処理装置などは一切使用せずに余裕を持って規制値をクリアするとともに、圧倒的な低燃費を実現し、ホンダエンジンの高い環境性能を証明した。

- :1GX22。GX31は3.4kg

強い信念が奇跡を生んだ

世界初*3の360度自在傾斜の超小型軽量4ストロークエンジンGX22・GX31(1997年3月発売)は、刈払機や噴霧器などのホンダハンドヘルド作業機に搭載されるとともに、多くの作業機メーカーのハンドヘルド商品にもOEM供給され累計120万台以上の販売を記録する大ヒット商品となった。1997年5月には、欧州以外のメーカーにはこれまで与えられることのなかった、EUROMOT ENGINE IN AWARD 1997を受賞した。

開発途中の評価会では、「なぜ4ストロークでやるのか。お客様が望むなら2ストロークでもいいんじゃないのか」との指摘もあった。潤滑システムも半ば諦めかけるところまで追い込まれた。しかし、「ホンダは4ストロークなんだ。しかも本物のハンドヘルドエンジンでなければダメなんだ」という信念を貫けたことが、商品化の実現と各方面からの高い評価につながったといえるだろう。

- :1997年ホンダ調べ

GX31カットモデル エンジンオイルを飛沫化し、エンジン傾斜時の影響を受けない、ロータリー・スリンガー・ポンピング潤滑システムを開発し、360°あらゆる角度において連続運転や保管が可能となった

360度自在傾斜の4ストロークエンジンGX22とGX31

4ストロークエンジンへの強い信念が商品化を実現させた

カーボンニュートラル社会に向けて

21世紀に入ると、地球温暖化問題やエネルギー問題への対応がますます求められるようになり、2020年代には各社がカーボンニュートラルへの取り組みを強化し、四輪車や二輪車の電動化が加速してきた。年間約3,000万台規模の販売台数を誇る世界一のパワーユニットメーカーであるホンダは、パワープロダクツ(汎用製品)の電動化でもリードすべく取り組んでいる。

刈払機や軽作業用の歩行芝刈機など低出力クラスの電動化はすでに進んでいるが、建設機械などの重作業機に使用される2kWクラスでは、道路をならすランマーやプレートコンパクターなど激しい振動を伴う建設作業機に耐えられる信頼性と耐久性を確保したものがなく、ほとんど電動化が進んでいない。

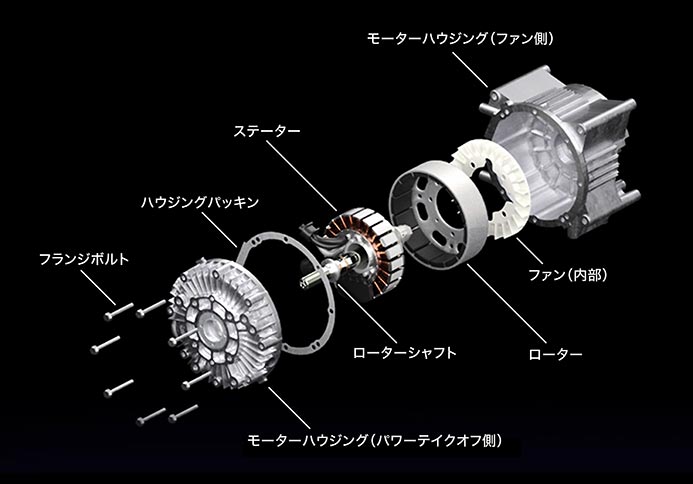

2kWクラスというとホンダでは、1983年の登場から長きにわたり世界中で支持されているGXシリーズの主力機にあたる。このGXエンジンで培ってきた信頼性技術を生かし、ホンダは汎用電動パワーユニットの開発に挑戦。モーター内部構造の剛性や冷却性能、バッテリーや制御系の防振など、きめ細かに対策を施しGXエンジン同等の耐久性を確保するとともに、GXエンジンからの載せ替えを考慮し、搭載性やデザインにもこだわったゼロエミッションパワーユニットeGXを開発し、2021年6月よりOEM供給を開始した。カーボンニュートラルに向けて大きな一歩を踏み出すとともに、坑道内や住宅近接エリアでの夜間工事など、エンジンでは対応が難しい建機市場ニーズにも対応できることで、新たな市場創出にも期待がかかっている。

「Powered by Honda」として世界中の約2,200社に対してOEM供給しているホンダ汎用エンジン。絶え間なく技術とアイデアを投入し、「技術で人々の生活に役立ちたい」というホンダ創業時からの想いを引き継ぎながら、少しでも使いやすく、少しでも高性能な製品を送り出し続けている。

カーボンニュートラル社会に向け開発された、ゼロエミッション汎用電動パワーユニットeGX