風洞テストの必要性

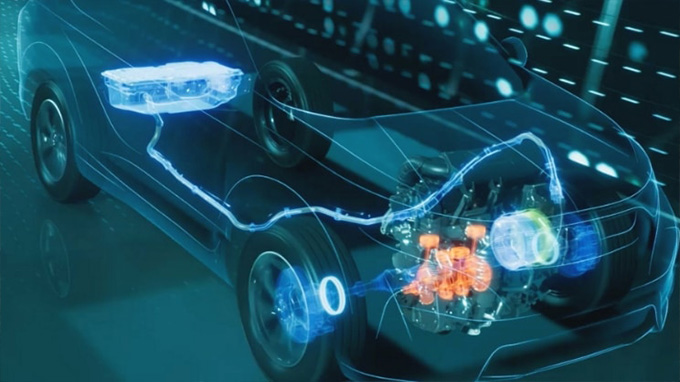

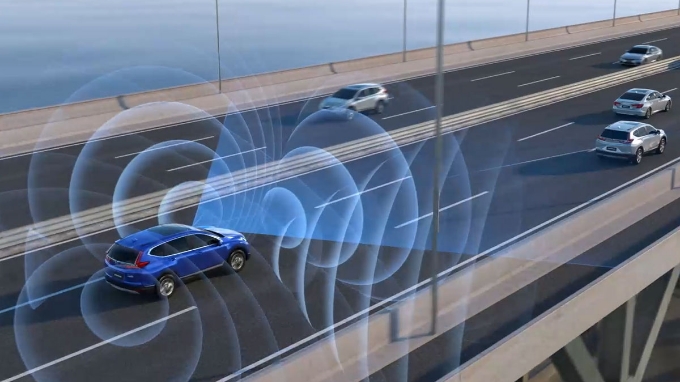

走行中の車両まわりの空気の流れを台上で再現し、車両に働く力を計測する装置が実車風洞だ。Hondaは「2050年にHondaの関わるすべての製品と企業活動を通じて、カーボンニュートラルをめざすこと」を公表している。この「2050年カーボンニュートラルの実現」に向けては、内燃機関搭載車か電気自動車かを問わず、燃費/電費を向上させていくことが重要になる。空気抵抗の低減は燃費/電費の向上に直結するため、空力開発の重要性が増している。

実走で空気抵抗を計測するには多くの労力が必要なうえ、天候や気温、風速など外乱による影響が大きく再現性と効率を高めることが難しい。精度の高い計測と開発効率化の観点から、実車そのもの、あるいは実車同等のモデルを用いて車両まわりの空気の流れや抗力(ドラッグ)、揚力(リフト、ダウンフォース)などを実車風洞で計測するニーズが増している。

二輪実車風洞テスト

四輪実車風洞テスト

Hondaの実車風洞

Hondaは現在、二輪、四輪の開発で、目的に応じて実車風洞を使い分けている。

1991年に栃木プルービンググラウンド(栃木県芳賀郡)に隣接する研究開発施設で固定地面実車風洞が稼働した。この風洞は現在、主に風切り音の開発に使用している。

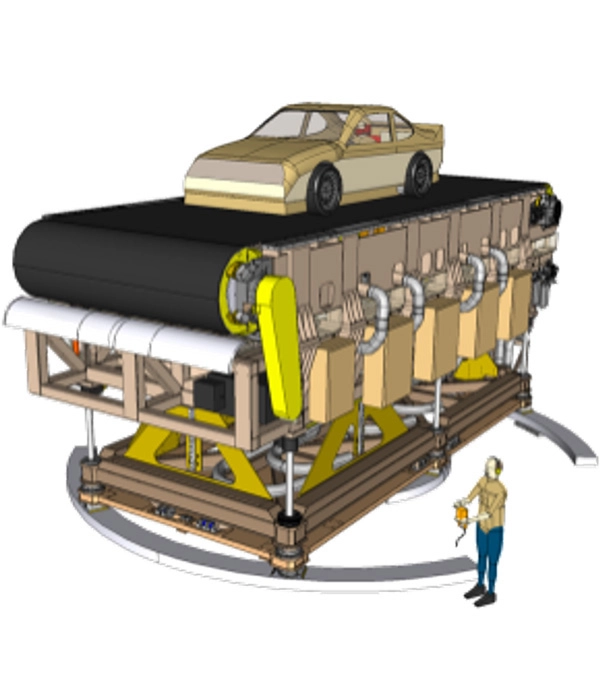

2009年には研究開発施設(栃木県芳賀郡)の北約30kmに位置するHRCさくら(栃木県さくら市)でシングルベルト実車風洞が稼動した。この風洞は、車体の下にムービングベルト(動くベルト)を設置している。走行時は車両から見れば地面は前から後ろに移動している。その状態を風洞で再現するのがムービングベルトだ。地面が移動しない固定地面に比べて実走に近い状態が再現できることから、SUPER GT GT500クラス参戦車両など、主にレース車両の空力開発に用いている。

そして、2020年には固定地面実車風洞と同じ敷地内に5ベルト実車風洞が稼動した。

固定地面実車風洞

HRCさくらシングルベルト実車風洞

5ベルト実車風洞での空力開発

5ベルト実車風洞は、精度の高い計測を実現し、空力開発の効率を向上させる狙いで建設された。空気抵抗低減を狙う空力開発を主体に利用されている。商品開発のなかでは、開発初期の段階で実車スケールのクレイモデルを用いてさまざまなアイデアにトライする。本田技術研究所 デザインセンター和光(埼玉)に籍を置くデザイナーや栃木の研究施設にいる設計担当者、空力担当者などがテストに立ち会い、計測結果を参照しつつ議論をしながら、プレナム(計測部)に置かれたクレイモデルの形を変え、さまざまなアイデアをトライし、計測結果を見ながら最適化を進めていく。

5ベルト実車風洞

開発の後期段階では試作車をプレナムに持ち込み、狙いの性能が得られているかどうかを確認する。

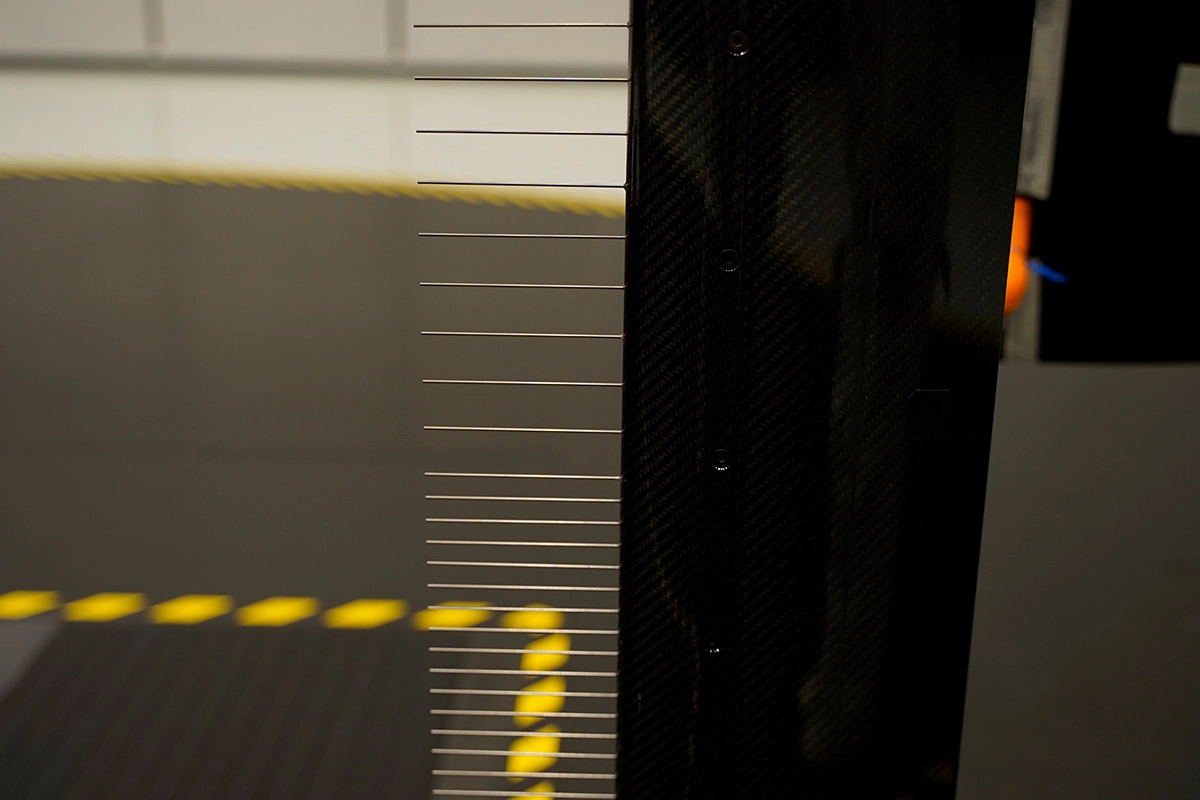

次のアイデアにつなげるために開発のさまざまな段階で駆使している装置がトラバースとその先についたプローブだ。櫛を縦にしたようなプローブには、空気の圧力を計測するための管が縦に並んでいる。トラバースにより、プローブを移動させ、車両周辺の任意の位置で流れを計測することができる。管が狭い間隔で配置されているのは、空力への影響が大きい地面付近で解像度高く流れを把握するためだ。得られた数値を可視化(等高線のようなコンター図にする)して確認し、次のアイデアにつなげる。クレイモデルの段階では、表面にインクを塗り、インクの流れから車体表面付近の空気の流れを可視化し評価も行なう。

トラバース

プローブ

また、この風洞は空力開発だけでなく、WLTP(Worldwide harmonized Light vehicles Test Procedures)風洞法の試験にも対応している。

WLTP(Worldwide harmonized Light vehicles Test Procedures)

WLTPは国連欧州経済委員会が中心となってまとめた、2018年に施行された燃費試験法であり、ヨーロッパを中心に中国、日本など多くの国で適用されている。

WLTPがそれまでの燃費試験法と異なるのは、走行抵抗計測の台上置換が可能になったこと。従来はプルービンググラウンドでの実走によりコースティングダウンと呼ぶモードで計測し、走行抵抗を求めていた。WLTPでは、走行抵抗のうち転がり抵抗をシャシーダイナモ、空気抵抗を実車風洞で計測し、両抵抗を合わせた値を走行抵抗の認定値として申請することが可能になった。

5ベルト実車風洞の特徴

この風洞の特徴のひとつは、5ベルトを採用したことだ。さくらのムービングベルトはシングルで、車体の幅より広い。5ベルト実車風洞は車体の幅より狭いベルトと各輪を載せてタイヤの回転を再現するベルトが4つあり、合計5つのベルトを持つ。車両の下に位置するベルトをセンターベルト、各輪を載せるベルトをWDU(Wheel Drive Unit)と呼んでいる。センターベルトとWDUはトレッドとホイールベースの違う車両にも対応できる。

シングルベルト構成

MTS提供

5ベルト構成

WDU(Wheel Drive Unit)

センターベルト

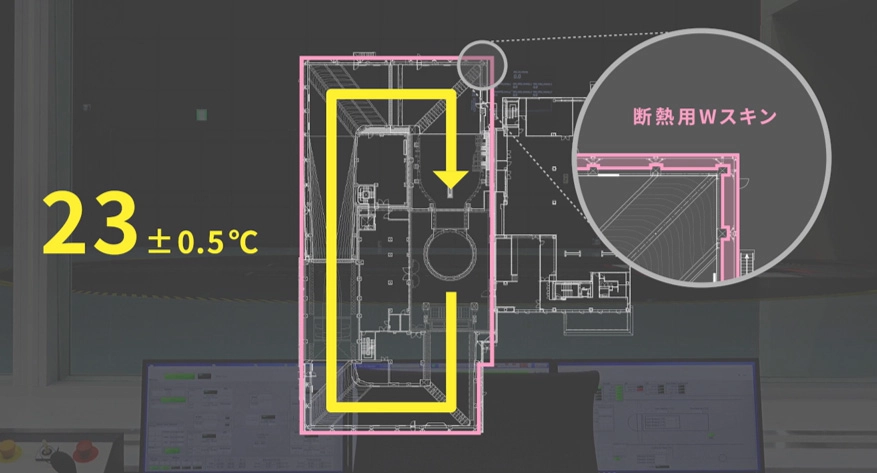

空気は温度によって密度が変わるため、温度の変化によって空気抵抗も変化する。再現性の高い計測値を得るためには気流の温度を一定に保っておきたい。そこで5ベルト実車風洞では風路をダブルスキン(二重構造)とすることで外気の影響を受けにくくし、内部を空調システムで管理することで年間を通じて、気流温度をWLTPの規定に則った23℃に保っている。

ダブルスキン(二重構造)

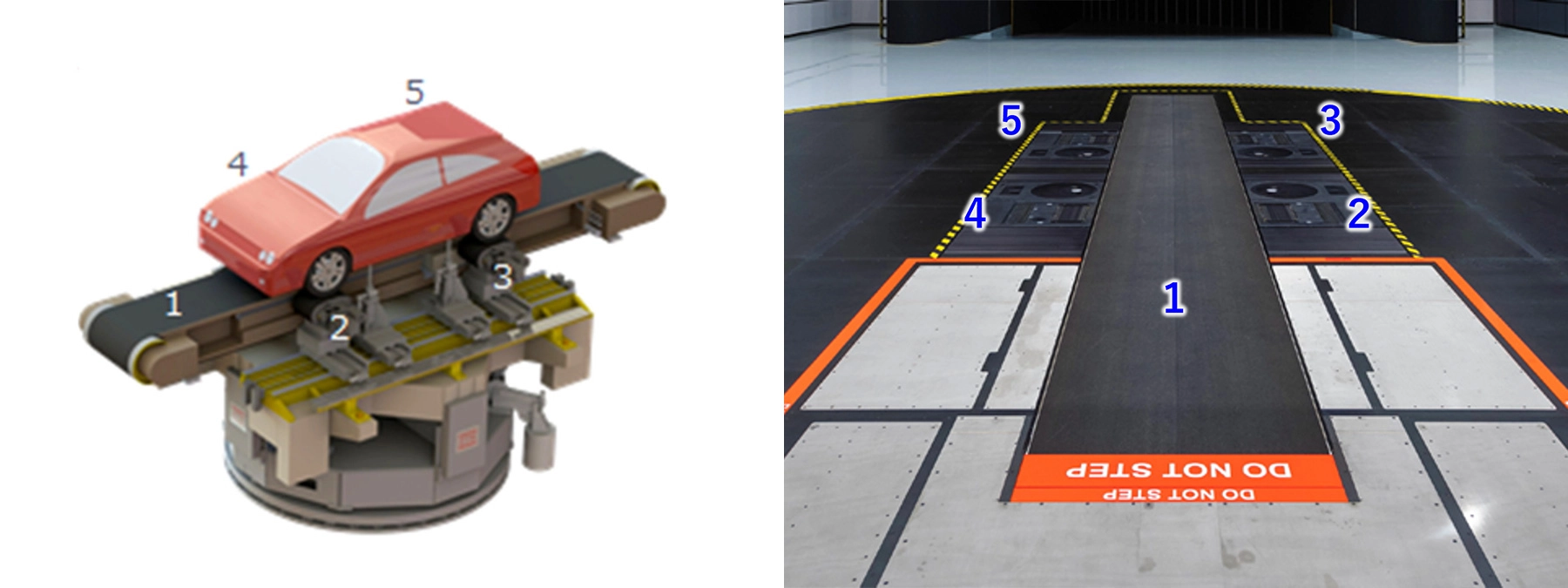

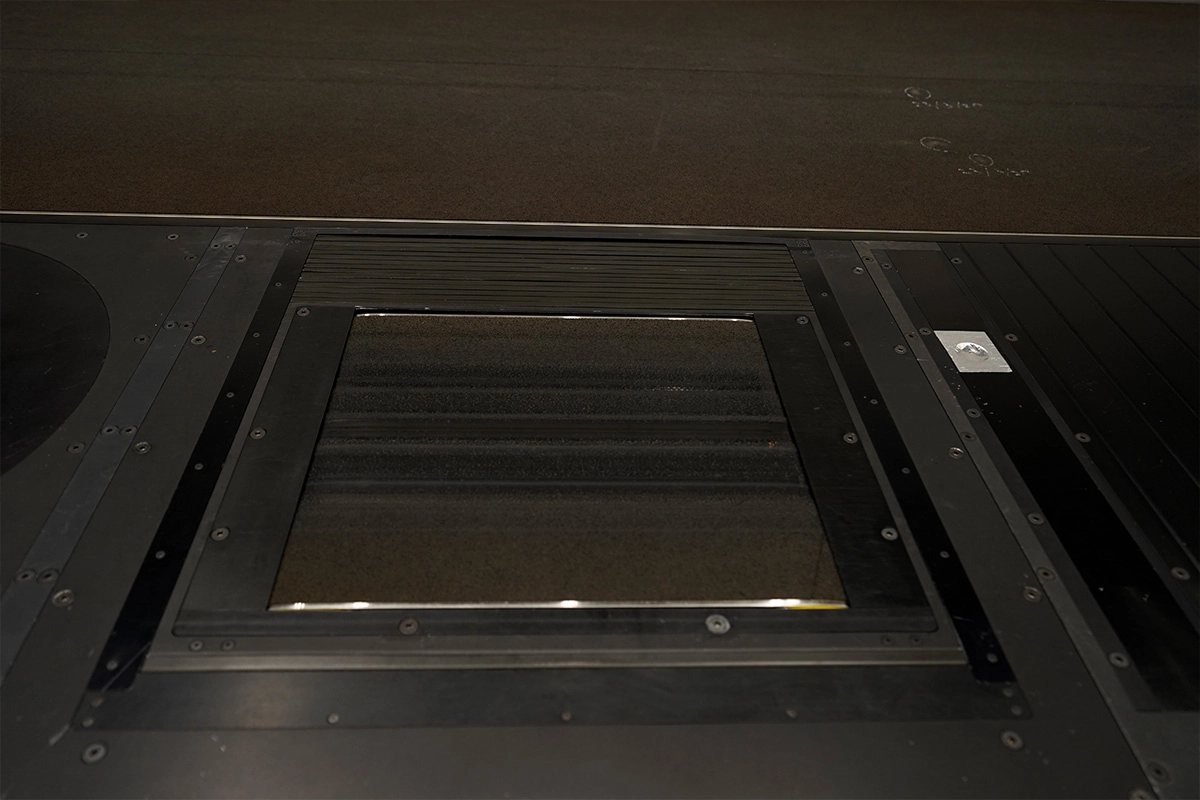

5ベルト実車風洞には計測の高効率化を図るデバイスが設置されており、ひとつはAVA(Automatic Vehicle Attachment)と呼ぶ自動車両固定装置だ。前輪の後方、後輪の前方それぞれに小さな回転盤があり、照明とカメラが埋め込まれている。カメラで車両側の固定部分を認識すると、RPR(Rocker Panel Restraint)と呼ぶ棒状の拘束装置が回転盤から伸び、自動的に車体を把持〜固定する。

これにより、手作業による固定に比べて大幅に作業時間を短縮することが可能になり、計測効率が大幅に向上した。また、シングルベルトの場合、その場でタイヤ交換やフロア交換をできないが、5ベルトの場合は固定装置でジャッキアップできるので、その場で部品が交換できる。そのため、作業効率の大幅な向上が実現している。

AVA(Automatic Vehicle Attachment)

RPR(Rocker Panel Restraint)

EGR(Exhaust Gas Removal)※1も、より効率的な風洞の運用に大きく寄与する装置だ。従来の計測では、トランスミッションへの負荷を排除するため、ドライブシャフトを外して計測していた。一般的にムービングベルト風洞では、車両ではなくベルトがタイヤを回転させる。ドライブシャフトを外さずにテストするためにエンジンを動作させて計測させる必要がある。風路内でエンジンを動作させる際の装置がEGRである。テールパイプと設備をつなぐホースは空気の流れを邪魔しないよう、リヤタイヤの陰に隠れるように配置する。

EGR(Exhaust Gas Removal)

※1 同じEGRだが、エンジン技術で用いるEGR(Exhaust Gas Recirculation:排ガス再循環)とは意味が異なる。

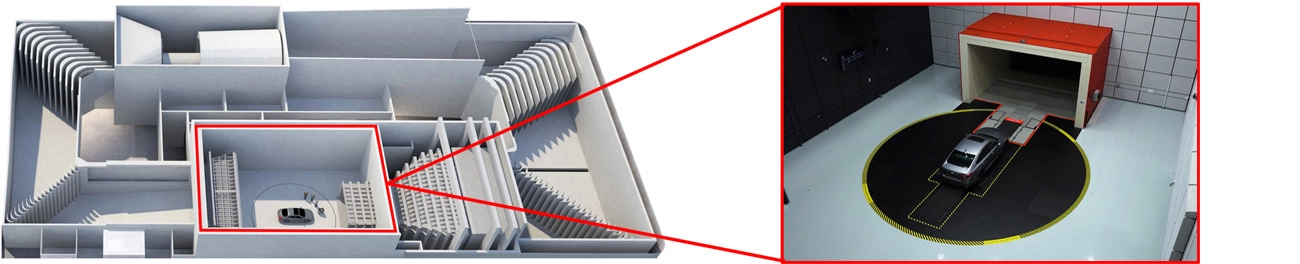

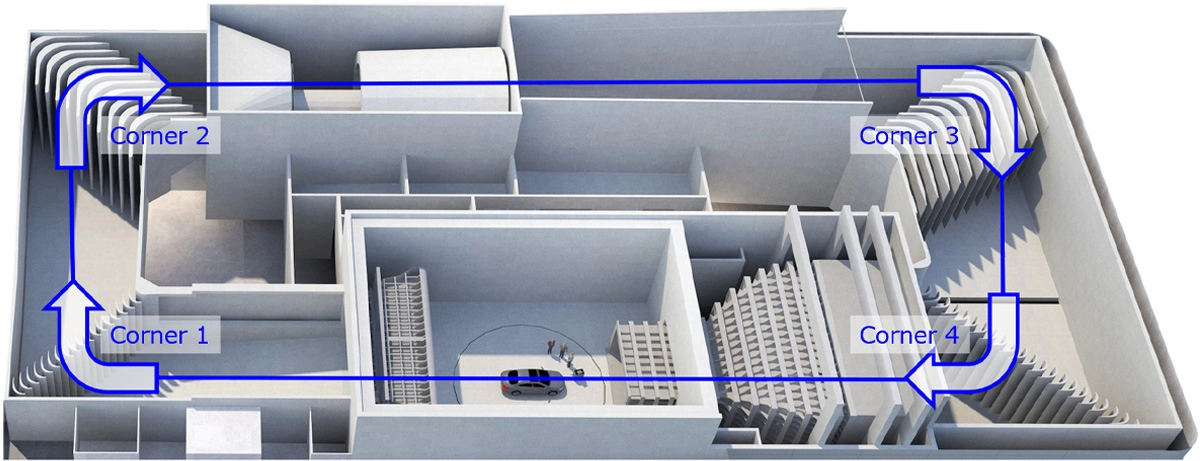

5ベルト実車風洞の構成

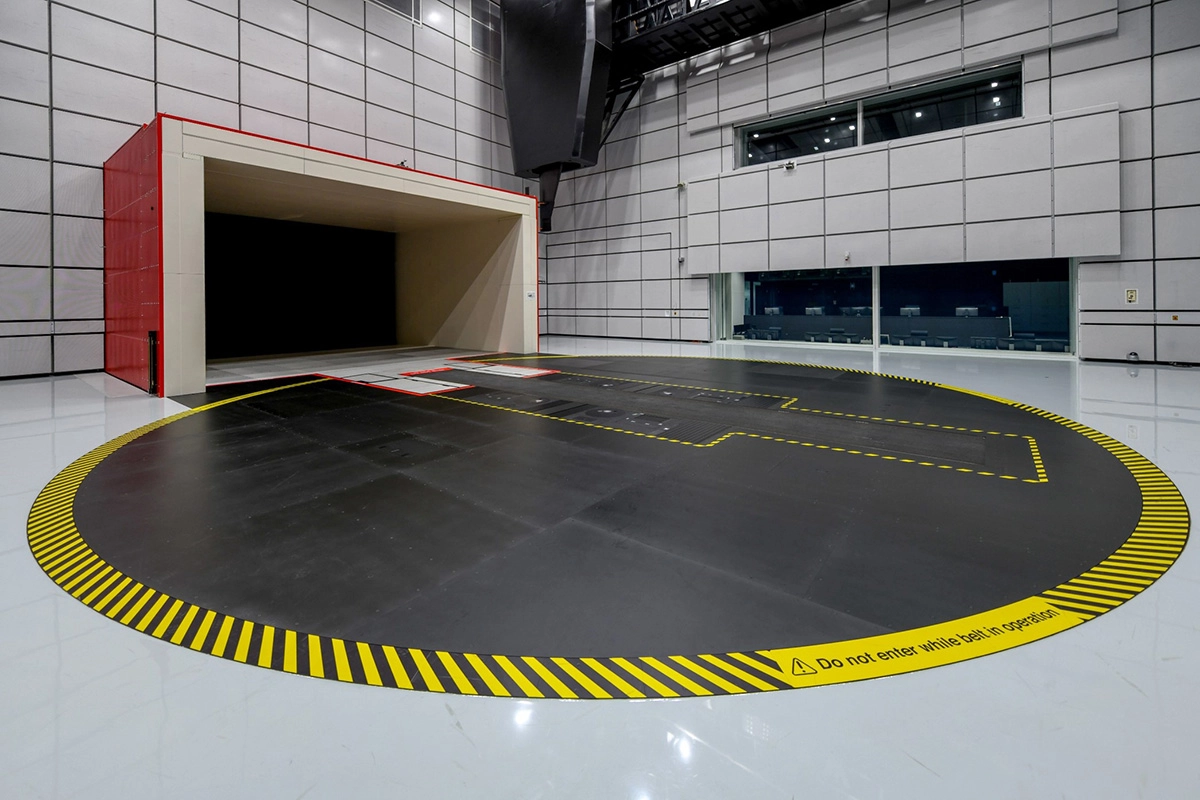

5ベルト実車風洞は風洞棟と、風洞の操作を行なうコントロールルームや車両の整備などを行なう整備棟で構成されている。風洞棟は約91×約47m。長手の一辺にプレナムがあり、直径11mのターンテーブルを有する5ベルトのローリングロードが設置されている。

風洞全体図

プレナム(計測部)

WBI提供

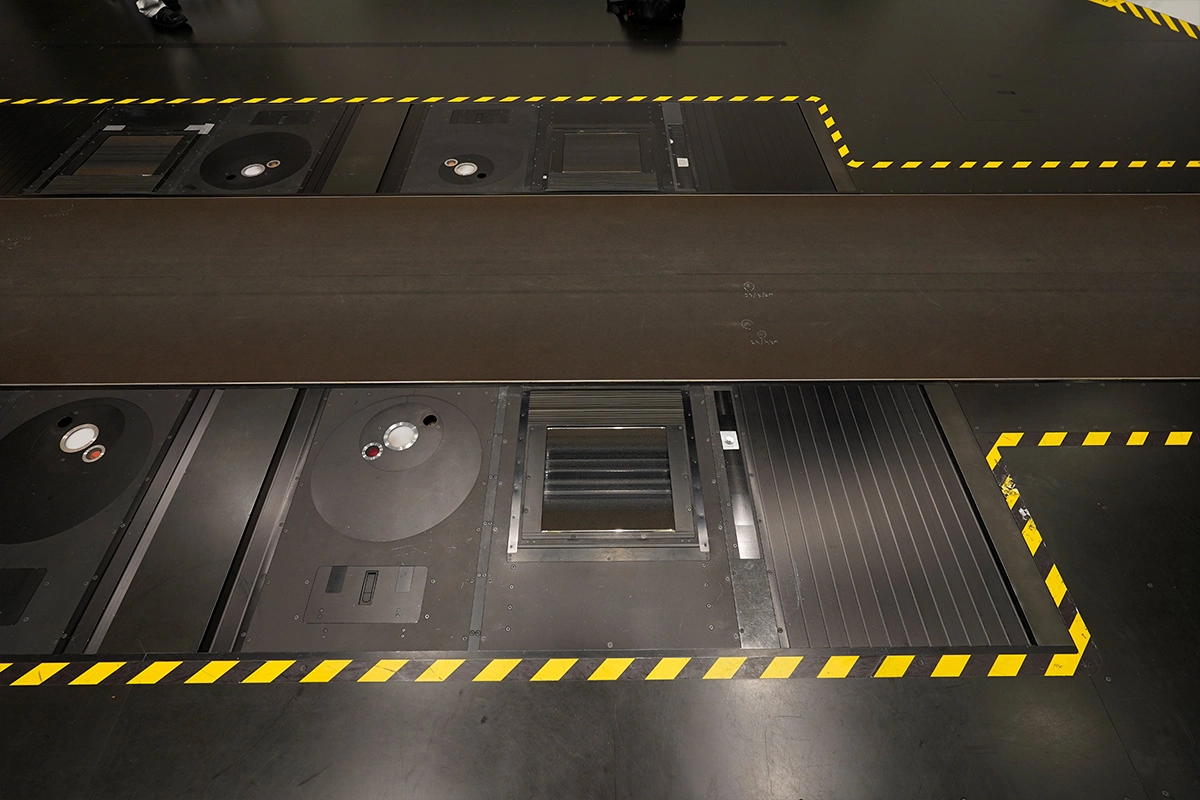

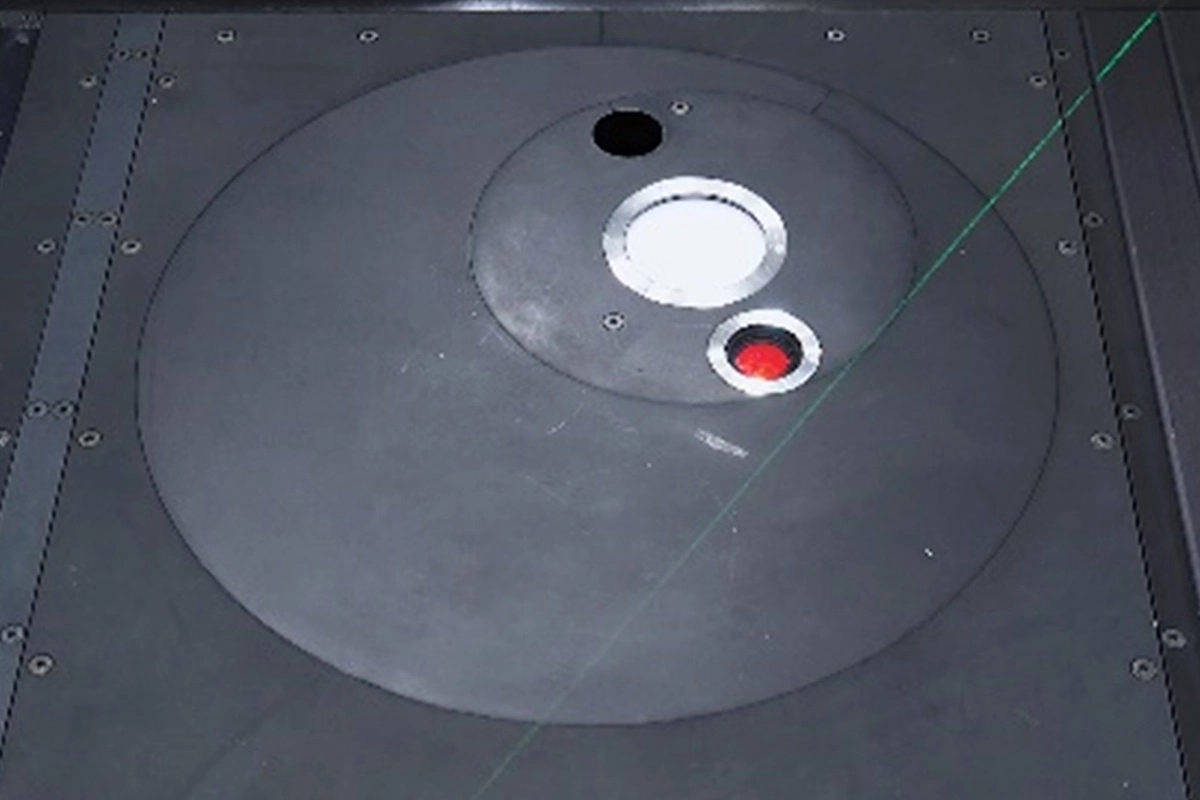

ターンテーブルは空気の流れに対して車両の向きを変えるのに利用する(横風を再現するなどのため)。摩耗を防ぐため、風洞の風速と同期して動くスチール製のベルトはエアベアリングから噴き出す空気により、わずかに浮かせた状態で回転する。

ターンテーブルの下にはロードセル(荷重計)が設置されており、直交3軸方向の3つの力(Fx、Fy、Fz)と各軸まわりの3つのモーメント(Mx、My、Mz)の六分力を計測する。ロードセルは熱に敏感なため、高精度な計測が要求されるこの設備では、ロードセルが設置されている部屋の温度を一定に保つ必要があり、徹底した温度管理を行なっている。

RRS(Rolling Road Belt System)

ターンテーブルの前方と後方には銀色のプレートで覆われた境界層吸い込み装置がある。ムービングベルトの前方にある地面は固定のため、床面の表面近くに流れの遅い層(境界層)が生じてしまう。その層を微細な孔が開いたフィルターから吸い取って除去することで、実走に近い状態を再現している。

境界層吸い込み装置位置(床赤枠部分)

境界層吸い込み装置拡大

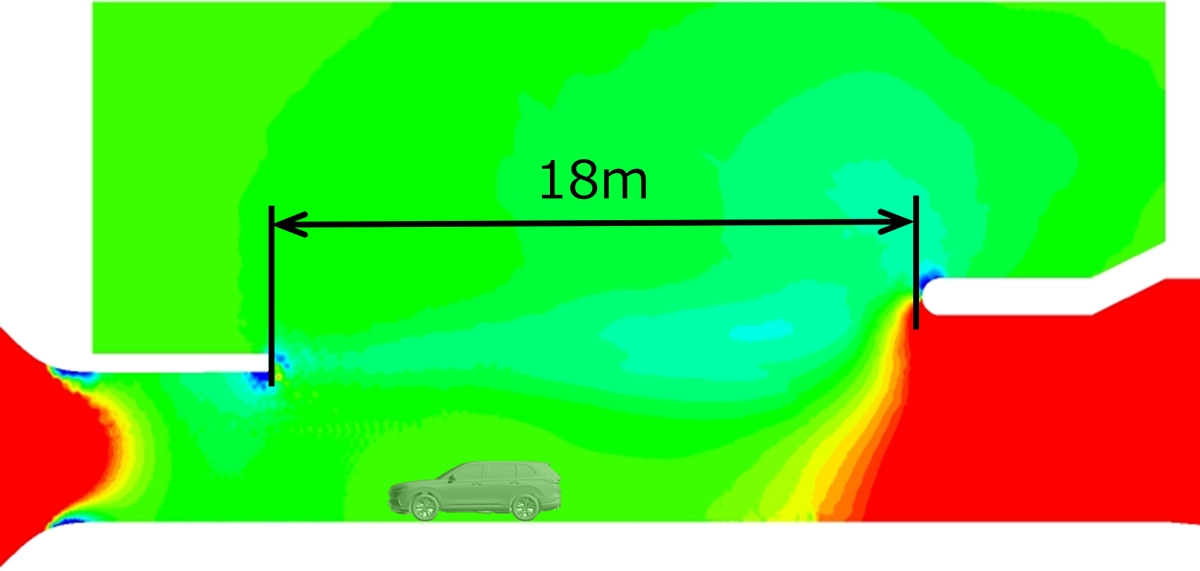

プレナムのノズルからコレクタまでの距離が18mと長いのも、5ベルト実車風洞の特徴だ。距離が長いほど静圧勾配(圧力の変化)がフラットに近づくため、実走状態に近い理想的な計測が可能になる。

ノズルからコレクタまでの距離

ロの字型の構造を持つ回流型風洞の下辺の中央にプレナムを位置させると、プレナム出口の下流にある角がコーナー1、そこから時計回りに次の角がコーナー2。そしてコーナー3、コーナー4を経てプレナム入口に達する。コーナーごとに空気をスムースに曲げるためのコーナーベーンが設置されている。

5ベルト実車風洞

WBI提供

コーナー2の下流にあるのが、空気の流れを作るメインファンだ。ファンの直径は9m。18枚のCFRP(カーボン繊維強化プラスチック)製動翼と23枚のスチール製静翼から成り、最大出力2.4MWのモーターで駆動して200km/hの最大風速を発生させる。最高回転数は187rpmだ。

コーナー3の下流に幅15m×高さ11.4mの熱交換器がある。パイプとフィンで構成された熱交換器の見た目は、まるで巨大なラジエーターだ。この熱交換器を利用して、空気の温度が一定になるよう調整している。

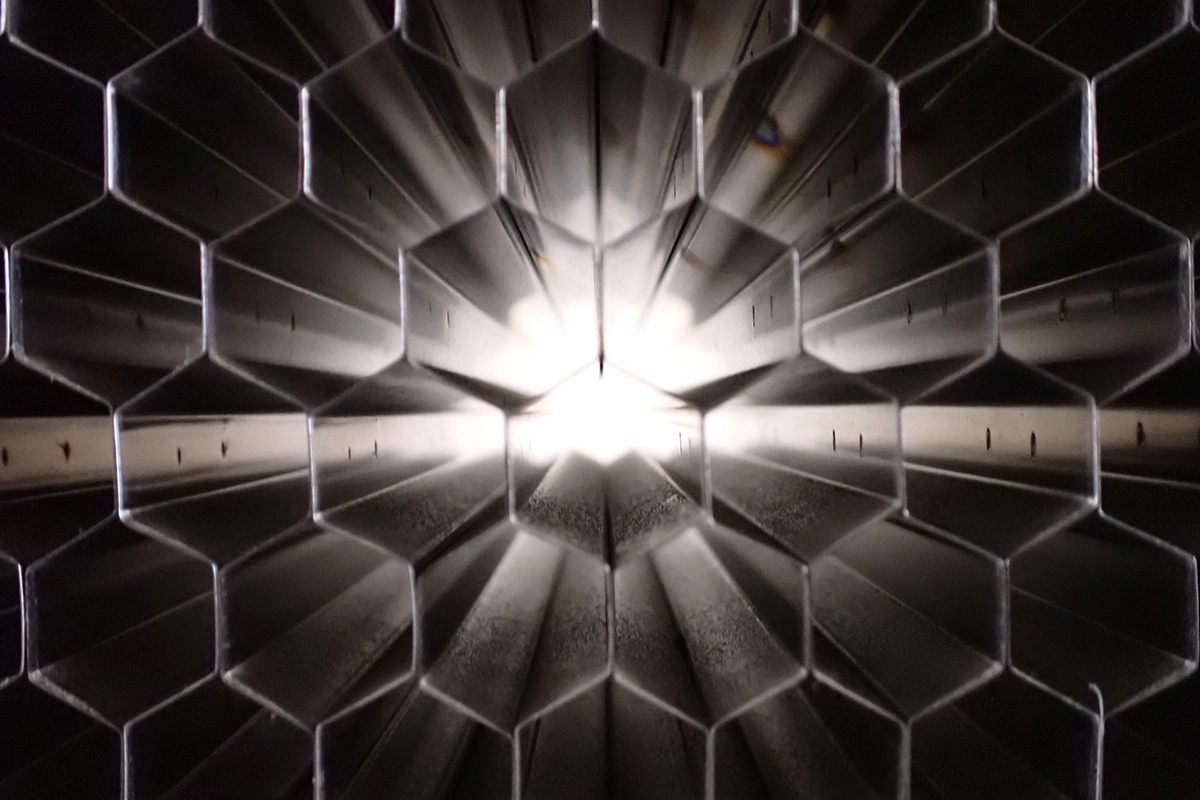

コーナー4の下流には、空気の旋回流成分を除去するためのハニカム構造の整流格子がある。その先に整流金網であるスクリーンが2枚あり、乱れを低減し、一様な流れにする。スクリーンの下流にある、6:1の縮流比を持つノズルで増速し、一様な流れをプレナムに供給する。

このように最新技術を取り入れた5ベルト実車風洞でテストを重ねることで、より魅力的なものづくりに貢献している。

メインファン

熱交換器

ハニカム

5ベルト実車風洞建設時映像

関連コンテンツ

テクノロジーHondaの研究開発施設空気を味方に、風を極める「実車風洞」