ものづくりの原点

「2月の生産目標は、ドリーム号2,200台、カブ号10,000台であるが、これ等の製品をお買い求めくださる方にとっては、その製品は2,200分の1でもなければ、1万分の1でもない、1分の1であり、その一台、一台が本田技研の全技術と全信用を担う一台である」

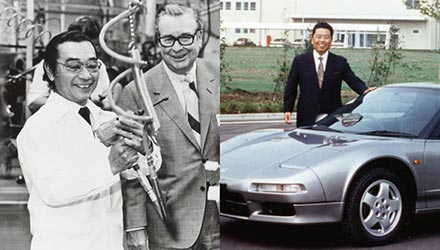

1953年3月、本田宗一郎がホンダ月報の1面に書いた、「百二十パーセントの良品」と題する記事の一節である。従業員とお取引先に対し品質向上への決意を語った記事だった。ここに書かれた内容こそが「人」を想うホンダの、品質向上に対する志の原点といえよう。

「百二十パーセントの良品」という見出しについてはこう書かれている。

「わが社においては、完成品はもちろん部品に至るまで120%の良品を目指して努力している。120%の良品というと一応奇異に聞こえるであろうが、100%の良品を目指したのでは我々の望む100%の良品を納めることができないからである。目標を100%に置く場合、人間のすることであるから、事実1〜2%の不合格品を免れ得ない。(中略)何千分の何万分の1の不合格品を許さぬためには、どうしても120%の良品でなければならない」

それから70年、品質への志は今日に受け継がれ、取り組みが継続されている。お客様の手に渡るすべての製品を良品にするために。

桁違い品質の実現へ向けて

時を経て2000年代初頭。国内自動車メーカーのリコール隠しや食品業界の品質問題など企業不祥事が相次ぎ、大きな社会問題となった。会社中心のものの考え方で真実を隠し、ずさんな品質管理や市場品質問題への取り組みをおろそかにした結果だった。たとえ一流の企業であっても、品質問題によって、瞬く間に信頼を失い、存続すら危うくなる事態となる。ホンダも決して例外ではなく、クレーム件数は増加傾向にあり、各不具合原因の解析には時間を要するケースもあり、お客様から一層の信頼を得るためにさらなる品質の向上を図る必要があった。

「お客様の品質への関心・要求が高まっている今こそ、品質レベルを飛躍的に向上させる改革の実行が必要である」(社長〈当時〉吉野浩行)

2001年、経営メンバーが出席する会議にて、桁違いに高い品質の実現について議論が交わされた。お客様の喜びが企業活動の原点であり、すべてに優先するのが創業期からのホンダのフィロソフィーだ。品質管理に対して今一度気を引き締めるメッセージを社内に発すると同時に、全世界レベルで品質領域をリードし支援していく機能として、2001年4月に品質改革推進センターを組織として新設。

そして2002年、社長(当時)の吉野は、全従業員に向けてこう告げた。

「品質のさらなる向上はもちろんだが、何か問題が起きた時には、お客様の立場に立ち、迅速な対応を徹して行うという当たり前のことをホンダで働く全員が認識し実践してもらいたい。ホンダブランドは高い品質により信頼され、世界へ受け入れられてきた(中略)『桁違い品質の実現』を最重要課題として、ハード・ソフトの両面でチャレンジしていく」

桁品会議

2002年、吉野が全従業員に向け、品質向上への取り組みについてのメッセージを発し、2005年には品質・認証担当執行役員に福尾幸一が任命され、取り組みがさらに強化された。

「もう一度ものづくりの原点に戻って、『桁品(桁違い品質)』を徹底しようと始めましたが、まだまだ満足するまでには至っていない」(福尾)

「桁違い品質」の達成に向けて各本部の取り組みを加速させ、さらなる品質保証体制の強化が始まった。特に、四輪事業のE(生産)領域・D(開発)領域には、新たな組織が設置された。また、社長を議長とするDEB横串機能として「桁違い品質会議(略称、桁品会議)」を設置。販売・生産・開発・購買・品質部門(SEDBQ)が、「桁違い品質」達成のための施策の提案・刈り取りを行う、まさに全社桁品体質構築の原動力となる会議体であった。

さまざまな取り組みを実施するとともに、体制も整え、2006年モデルのシビックの立ち上げと同時に新たな「桁違い品質」展開が始まった。

第一回現場現物確認会

失敗は絶対にお客様に渡さない

「まず始めたのは図面で品質を保証しようということ。開発部門は設計者の意図をきちんと入れ込んだ図面を書き、工場はその図面通りに作り、工程で品質を保証することが責任。それを明確にしていき、この仕組みを定着させてこそ品質は上がっていく」

このように福尾は、設計・製造の基本を徹底していくという方針を示した。製品づくりの源流にさかのぼった開発領域の改革と、製造工程で品質をつくり込むことを旗印にしたのだ。だが、設計部門に長年携わった福尾自身、その難しさを痛いほど知っていた。

「20年以上図面を書いてきた中で、(中略)私自身、山のように失敗をしてきた。実はそこが本質的な問題で、開発は失敗しなければ進化することはできない。失敗してこそ不具合やクルマづくりの勘どころが分かってくる。しかし、肝心なことは、その失敗を絶対にお客様に渡してはいけないということ。そして、すべての分野に言えることですが、過去の失敗例を蓄積して、再発しないようにいかに源流にフィードバックしていくかが、最も大事。ホンダはものづくりの会社なわけですから、研究所と工場が良い関係を築いて、丁々発止のバトルをするような体制をどんどん強めていく必要があります」

人は失敗をする。しかし、それを糧に経験を蓄積し、対処することができる。人の失敗を想定した上での「120%の良品」という目標なのである。

お取引先との関係づくりが急務

「桁違い品質」への取り組み。これはホンダの社内・国内に限ったことではない。完成品の品質を高めるには、それを構成する部品などの品質を向上させることは当然のことだった。品質問題は、お取引先から供給される部品でも発生していた。

ホンダは企画段階から研究所と製作所が一緒になって、源流にさかのぼって自らの品質に対する意識を入れ込もうと取り組み、ようやく2006年モデルのシビックで手応えを感じるようになっていた。この流れをお取引先の開発と製造との関係にも広げていかなければ「120%の良品」は目指せない。開発段階でお取引先も巻き込み、一緒になって議論を重ねる関係づくりが急務となった。海外では、二輪車・パワープロダクツはほとんどの部品を現地調達するため、より強固な関係づくりが求められる。お取引先との連携を確かなものにしていくには、まずはホンダ自体が範を示す必要がある。「桁違い品質」の実現に向け、社内外の連携をより強化し、源流への意識をより徹底しなければならなかった。

モグラたたき体質からの脱却

「桁違い品質」実現のため導入されたコールシステムのコールボタン

「桁違い品質」実現のため導入されたコールシステムのコールボタン工程上で不具合があればラインを止める

「桁違い品質」の実現に向けて、手応えを感じるようなった2006年モデルのシビック。鈴鹿製作所の技術者は、並々ならぬ想いで取り組んだ。そして、誰が担当しても失敗をしない、系統立った品質管理の仕組みを、あきらめずに必死の想いで源流にさかのぼることで構築し、大きな成果を上げた。

「2006年モデルのシビック以前は、簡単に言うとモグラたたき体質だった」(鈴鹿製作所 検査主任技師〈当時〉佐野良孝)

取り組みに当たったメンバーは異口同音にそう述べた。一貫した工程設計とはなっていなかったため、問題が出るたびに対応してつぶしていくというやり方だった。それでは誰でもつくれる工程にはならない。品質を守り抜くには系統立った、誰でも対応可能な施策が必要なのだ。その考えを基に、製造品質基準書(MQS)*1と工程保証能力検証(PAC-V)*2を導入した。以前も工程保証能力検証はあったが、作業を行わない検証担当者がその都度問題に対処し、その経験が職場に蓄積されなかったため、別の場所で同じ不具合が再発するなど、思うような成果を挙げられなかった。やはり組み立てのような人の技量が中心となる職場では、実際に作業をする者が問題に対処し、経験を蓄積しないとだめなのだ。

その発想に基づき、自分の工程を自ら検証する、ホンダ初の管理手法をスタートさせた。最初は戸惑いながらも、きめ細かく継続していくと、品質は着実に良くなっていった。結果、重要品質問題は2000年に比べ4分の1にまで減らすことができた。

しかし、こうした「桁品展開」を始めてからも、ある日突然ポツっと品質問題が発生することがあった。分析してみると、工程のなかで作業者が守りきれない項目があったり、本来の決めごとが守られていないことがわかった。なぜ守り切れないか。それは、人によって判断がブレるような要素を含んだ指示が1つの要因だった。例えば、「摩耗したら交換してください」という指示。これでは、どの程度のものが摩耗に該当するのか、人によって判断が違ってくる。そこで、治具の位置決め基準ピンに、摩耗限界を知らせる溝を入れるなど、「誰でもひと目で分かる管理手法」を採り入れた。そんな工夫1つで、自分の目で管理でき、モチベーションの向上にもつながっていった。

このようにして、人はミスをするものだという前提に立ち、現場発の改善を行うことで、不良や誤組み(間違った部品を組み付けてしまうこと)をなくす、新しい製造法案が構築された。人はミスをするが、人の能力には素晴らしいものがある。人が考えて初めて改善が可能となる。最終的には、やはり人の想いと技術が品質を維持するのだ。

製造中にラインを止めるコールシステムの導入も大きかった。当初、ラインを止めることには誰もが引け目を感じた。プライドが許さないという気持ちや、何か言われるのではないかという不安もあるからだ。しかし、「桁品」をやり抜くという意思を徹底していくうちに、やがて職場全体が変わっていった。想いが1つにならないと、「桁品」など実現できない。コールシステムでラインを止めた回数と場所をデータ化することで、改善すべき工程が明確になった。これまで不具合発生時にはラインを止めずに、人を呼んでその場の事象に対応するだけだったが、それでは問題は解決しない。事象が解決したに過ぎない。根本的な工程の問題を解決することが重要なのだ。コールシステムについてアンケートを取ると、作業者の80%が「非常に良かった」という回答を寄せた。品質改善につながるだけでなく、作業環境を良くすることにもつながった。

また、海外の生産ラインでは、現地採用された多くの従業員が作業を担っている。より分りやすい「守れる作業標準」づくりが重要となる。例えば、管理項目が7つも8つもあると、守り続けることが難しい。管理項目を少なくしたり、管理項目がなくても「ここへ通しなさい」 「この治具を使いなさい」というシンプルな仕組みにすれば、作業者の負担にはならない。誰がやっても、どのようなシチュエーションでも守れる仕組みを目指した。

さまざまな取り組み、施策を積み重ねながら、「桁違い品質」の実現に向け生産現場でのチャレンジは続いていた。絶対にあきらめないという気持ちでの取り組みにより、成果が上がるようになってきた。

最初は、現場サイドから「本当にできるのだろうか」という声さえ上がっていた。桁違いということは、品質不良の発生件数をこれまでの10分の1にしなければならないからだ。それは、日常の取り組みの延長線上では絶対に不可能であり、今までのやり方を根本から変えることを考えないと実現できないレベルだった。しかし、実際さまざまな改善や工程の見直しをやってみると、少しずつ目標に近づき、達成することができた。

この取り組みをグローバルに広げていくとなると、2006年モデルのシビックで成し遂げた活動がマザーとなる。「桁品」を後戻りできない体質にするためのスタンダードをどうつくっていくか。ゴールはまだ先にある。「桁品」のチャレンジに終わりはない。

- :MQS: Manufacturing Quality Standards製造に起因する品質不適合から適合に向けた要求品質を部品、工程、作業ごとに管理項目、管理基準として定めたもの

- :PAC-V: Process Assurance Capability Verification

製造に起因する品質不具合を発生させないため、品質要求事項を部品、工程、作業ごとに管理項目、管理基準として定めたものを検証し品質改善活動を行うこと