ブーメラン型のスポークプレートが特徴的なコムスターホイールは、ホンダ車独自のアイテム。NV0Aでは、リムとスポークプレートがCFRP製のものを使用していたが、NV0Bでは信頼性からすべてをアルミ製にスイッチ。設計を工夫して、従来のアルミ製コムスターホイールより軽量に仕上げていた。ホンダのGP500ロードレーサーでこの組み立て式ホイールを採用した車両は、このNV0Bが最後となった。(Photo/Shinobu Matsukawa)

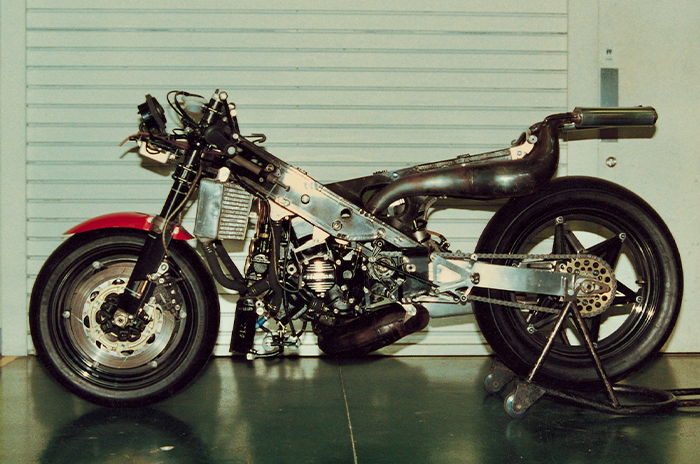

1984年10月中旬に開発が本格的に始まり、1985年2月下旬には車両の完成を見たNV0B。わずか4カ月で作り上げるために、前後サスペンション、ホイール、ブレーキといったコンポーネントには、それまでのHRCロードレーサーで培われてきた技術が流用された。とはいえ、改良や適合はもちろん図られていた。

例えばリアサスペンション。NV0Aではボトムリンク式だったが、NV0Bでは、4本のエキゾーストチャンバーが収まることになったエンジンの下にさらなるスペースはなく、リアサスペンションのリンク系統はスイングアーム基部の上側に配置するしかなかった。そのデザインは、1982年モデルのNS500(NS2A)で使った経験があったが、NS2Aでは2本のテンションロッドにねじれが出て作動性を悪くしていた。そこでNV0Bでは、ロッドの断面をH型とし、それも2本式ではなくV字形状の一体型にして剛性を高めたものとした。また、リアサスペンションのダンパーは、NV0Aのように別体にしたリザーバータンクをダンパー本体から離して配置するスペースを見出せなかったため、本体にリザーバーを結合したタイプを新たに開発して使用した。

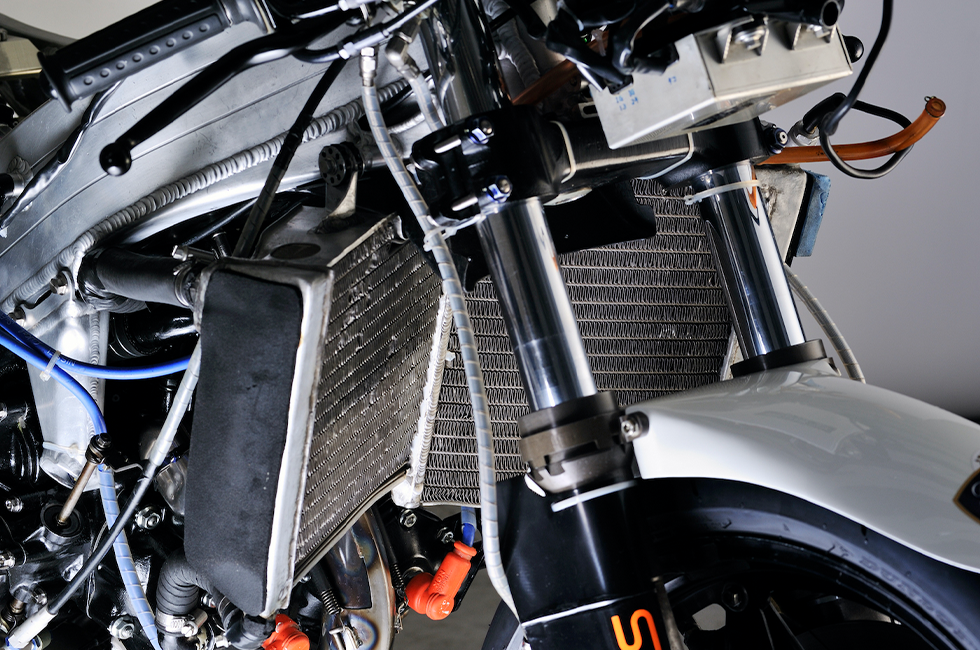

NV0Bを特徴づけている部品のひとつがV型ラジエター。NV0Aのものはフラットな形状だったが、V型にすることでラジエターコア後方に空間を作り出している。その空間では走行中は負圧が発生することなどから、フラット形状のラジエターを使ってその後方に空間を持たせないデザインより熱気が抜けやすく、高い冷却性能を確保するものとなった。なお、ラジエターを通過した熱気は、アッパーカウル側面のダクトから排出した。(Photo/Shinobu Matsukawa)

このNV0Bで最も悩ましかったのは、NV0Aのようにエンジンの上を通すレイアウトにはしないということで決まっていた4本のエキゾーストチャンバーをどう取り回すか、だった。

車体設計者の山本は、「上下2本ずつとか、シリンダーの前でクロスさせて2本×2本で出すとか、ラフレイアウトは机上で何種類も作りました。でも、ポジティブな面とネガティブな面がそれぞれあって、最終的にはエンジンの下に4本通すレイアウトに行き着きました」と言う。

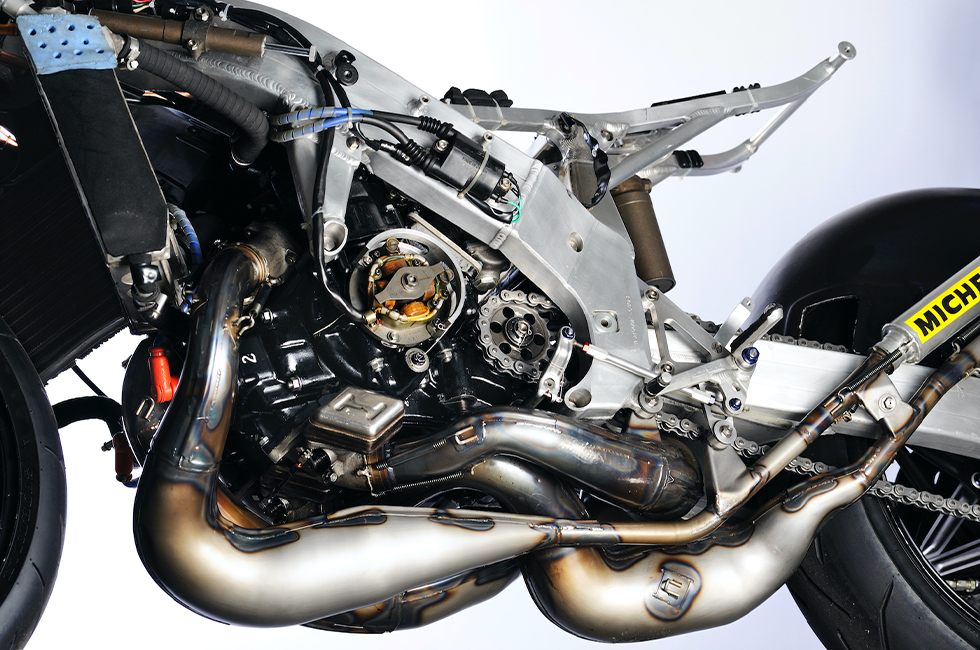

レイアウトが決まれば話は終わり、とはいかない。多気筒の2ストロークエンジンの場合、ダイバージェント(膨張)部〜ストレート部〜コンバージェント(収斂)部の諸元が各チャンバーで同じであることが原則。しかし、NV0Bのエンジンは全気筒が前方排気のV型4気筒で、前バンクの2気筒と後バンクの2気筒の排気ポートの位置はまったく異なる。それでいて、4本のチャンバーすべてを同じ諸元にしながらエンジン下のスペースに収めなければならなかった。それは、当時ですでに60度を超えていたリーンアングル(バンク角)を確保するのが前提の、本当に限られたスペースであった。

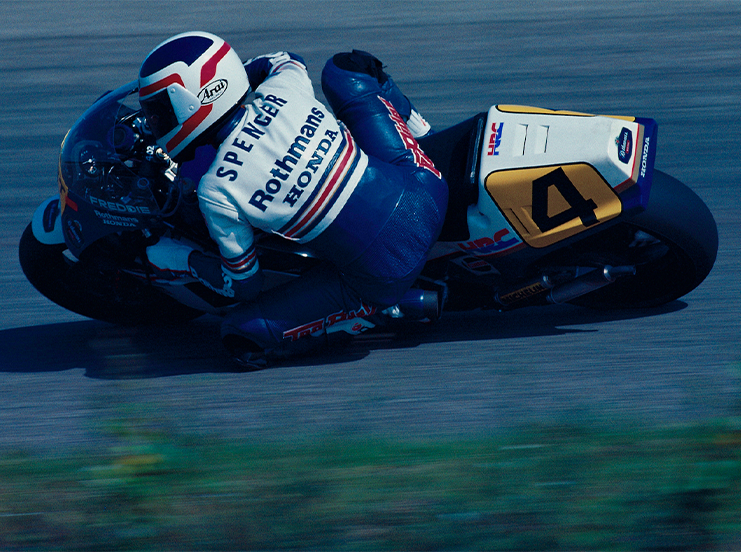

山本たちは、自作したツールと知恵を駆使し、文字どおり知恵の輪のように絡まる4本の同一諸元のチャンバーを成立させた。そして、4カ月という短期間での開発をやり切った。かくして誕生したNV0Bは、世界グランプリレース11戦に出場して7戦で優勝、勝率6割オーバーという、歴史的な強さを発揮したマシンとなった。

十分なバンク角を確保したうえでのエンジン下のスペースに、最大膨張部の直径が100mmのチャンバーを4本収めようと試行錯誤した結果が、この形。当時のチャンバーの材料は鉄で、プレス成形された部材をモナカ合わせに組んで溶接するという製作方法だった。(Photo/Shinobu Matsukawa)

左下から車両を見上げたアングル。最もよく見えているのが後バンクの左側の気筒(1番シリンダー)のチャンバーで、これの90度曲げている部分がデビュー戦のデイトナで繰り返し破損した。(Photo/Shinobu Matsukawa)