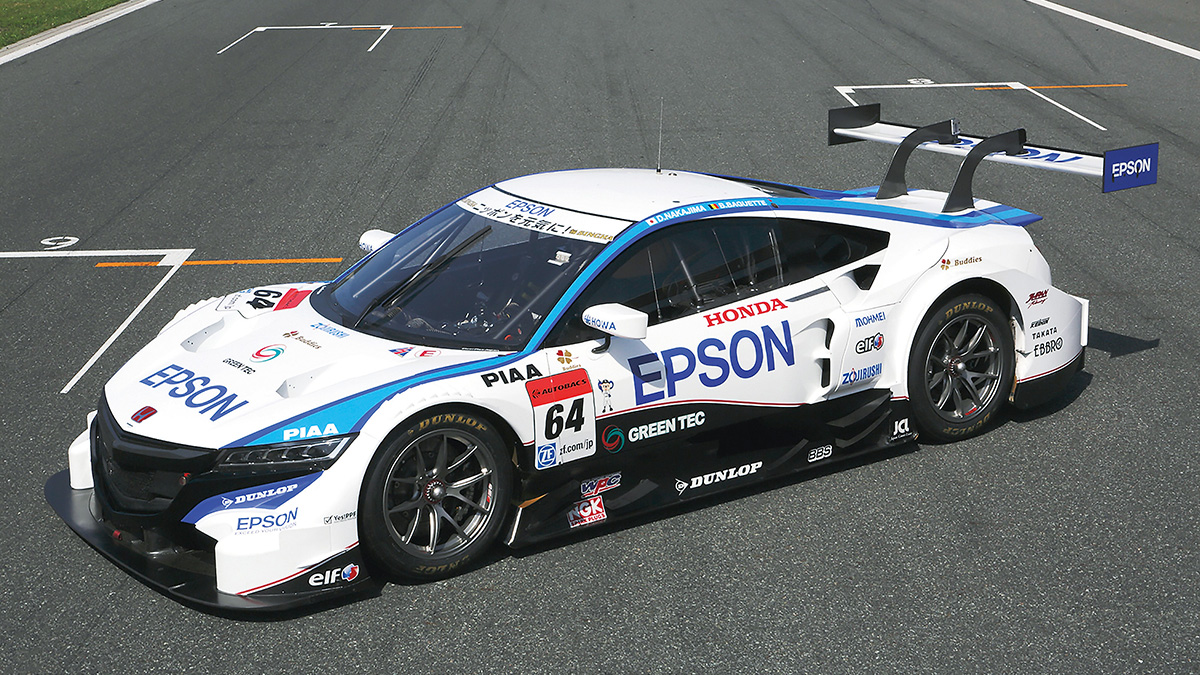

2014年にSUPER GT GT500クラスに導入される新規定に合わせた車両を開発するにあたり、Hondaは2代目NSXをベース車に選択した。新規定の車両はFR(フロントエンジン・リアドライブ)を前提とした共通モノコックなどで構成されていたが、Hondaはこれをもとに手を加え、量産NSXと同じMR(ミッドエンジン・リアドライブ)に仕立てて参戦することにした。

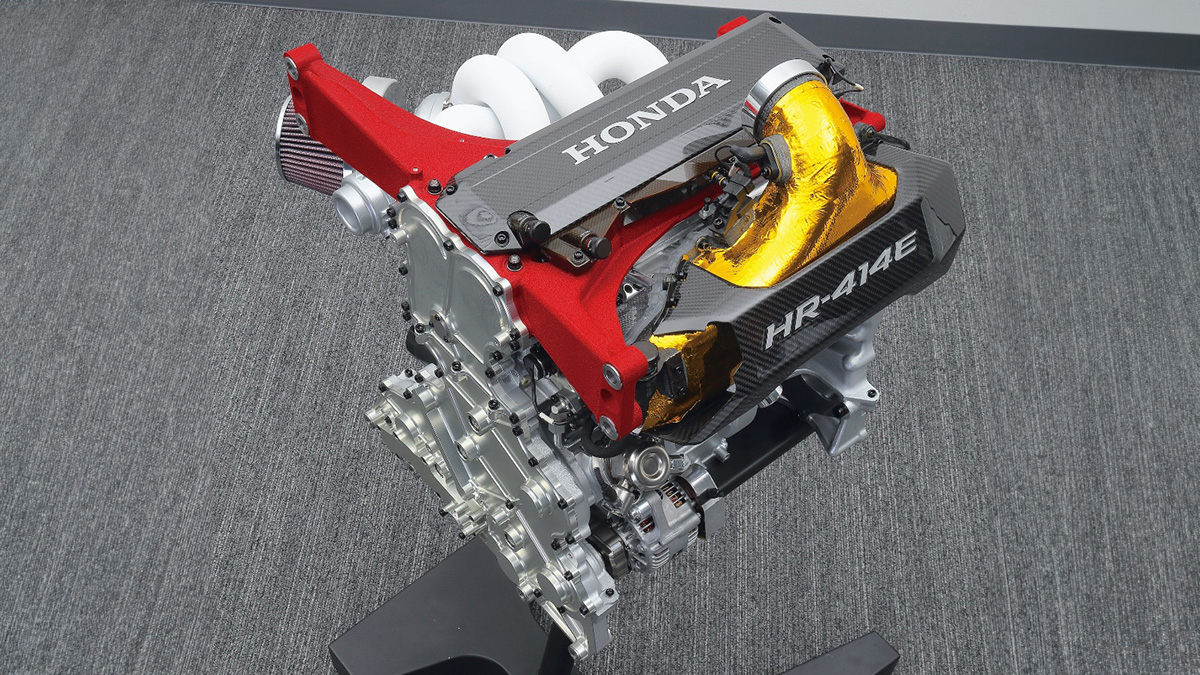

2013年に先行開発車を製作してみると、エンジンまわりの冷却が喫緊の課題であることが判明した。共通モノコックのリアバルクヘッドに締結する2.0L直列4気筒直噴ターボエンジンは、左側が吸気、右側が排気である。

先行開発車を走らせてみると、右リアフェンダーの前に位置するサイドエアインテークから取り入れている吸気の温度が高いことが判明した。調べてみると、ボンネットフードのアウトレットから排出される、ラジエーター通過後の熱気が流れ込んでいることがわかった。

2014年の開幕戦までに抜本的な対策を施す時間的な余裕はなかったので、ドアミラーの形状を工夫し、ボンネットフードから排出された熱気がサイドエアインテークに向かわない流れに変えた。これにより、吸入空気温度を約7℃低下させることができた。2015年は抜本的な対策を施し、オーソドックスなミラーで臨んでいる。

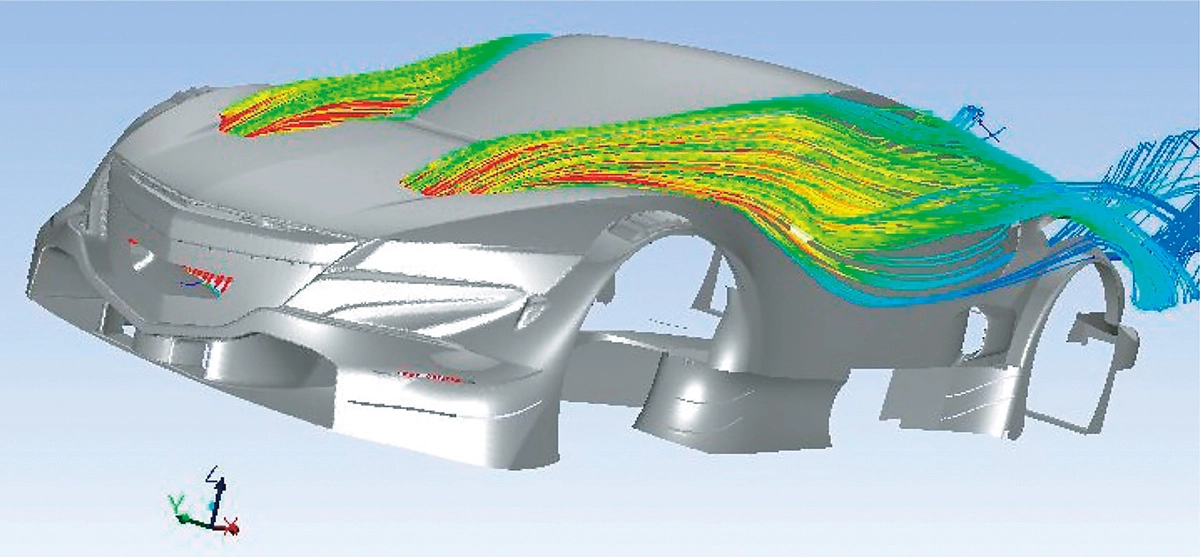

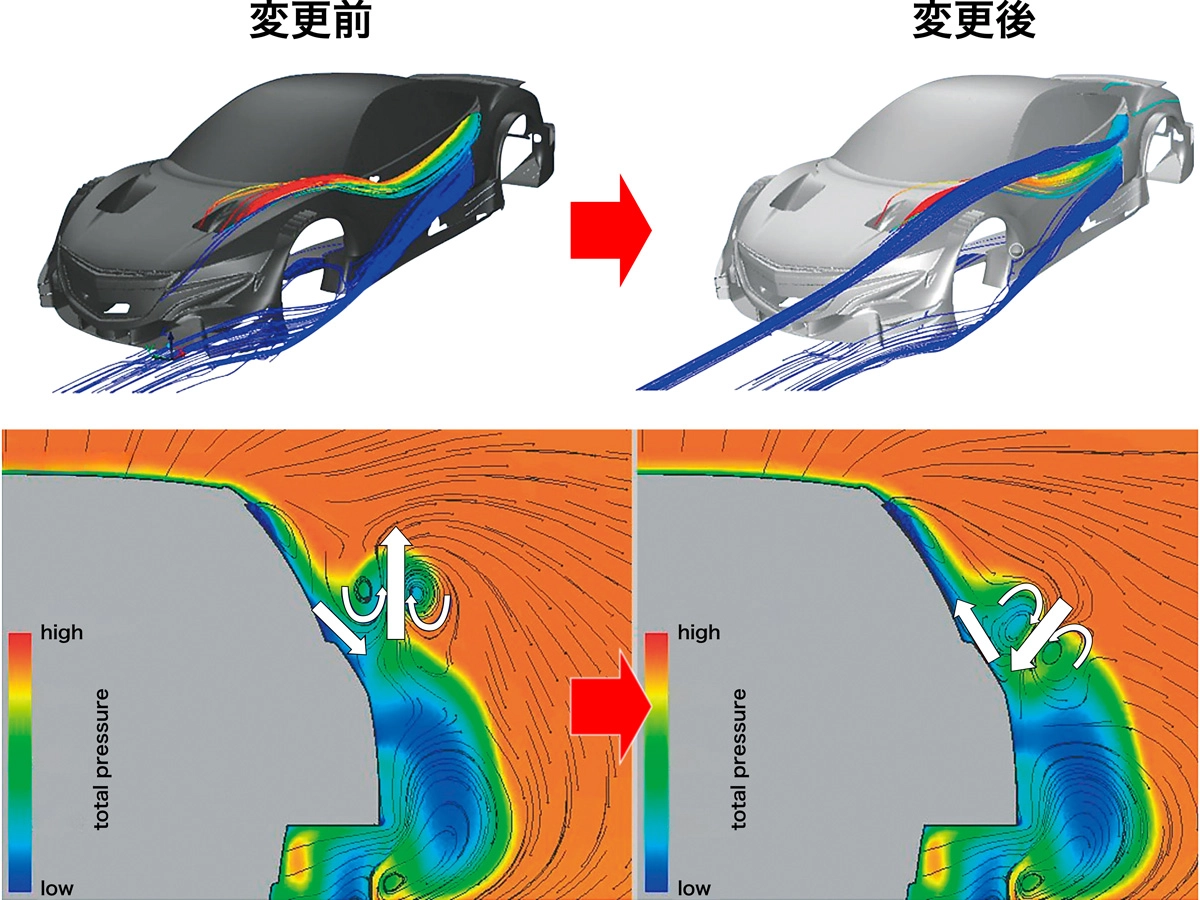

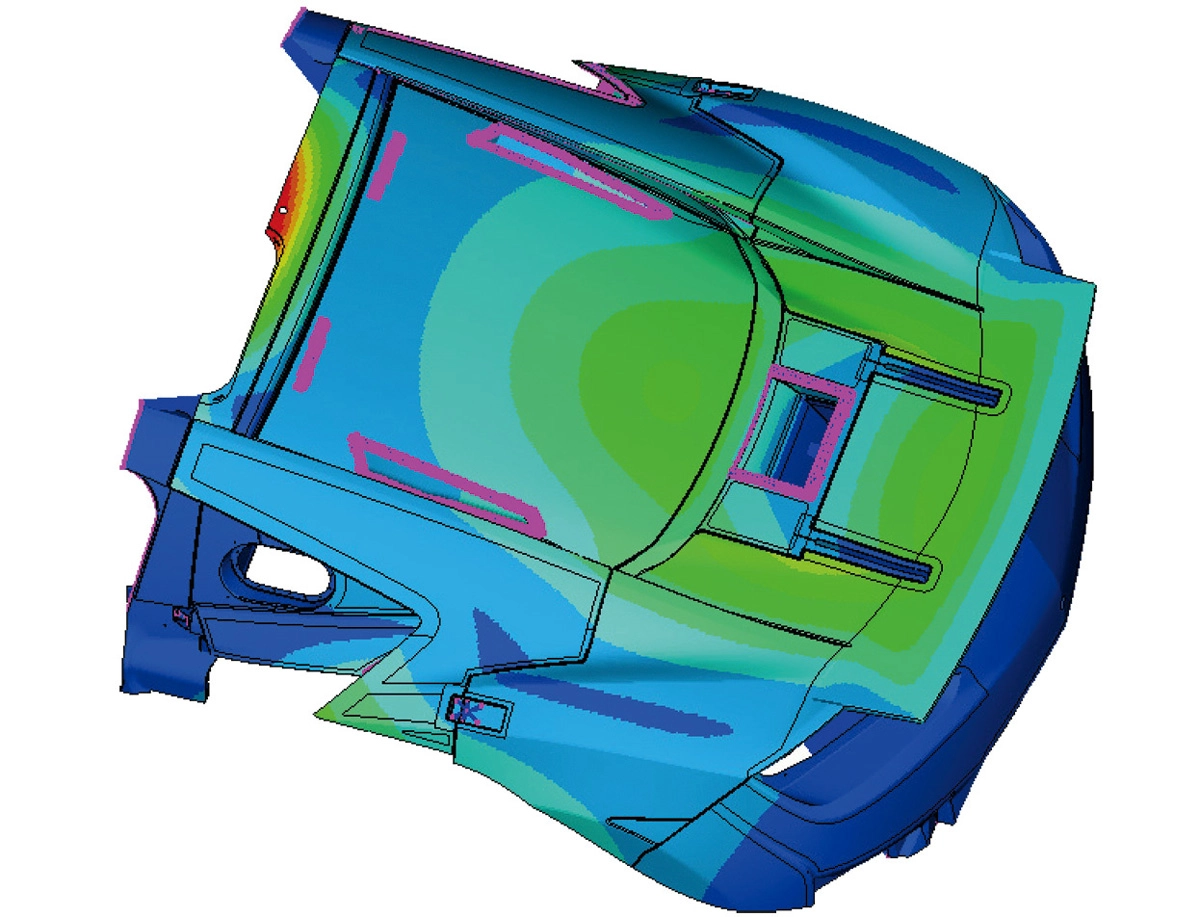

CFDシミュレーション結果

フロントバンパーから取り込んだ空気は2分割して配置されているラジエーターを通過して熱交換を行い、エンジン冷却水を冷やすと同時に、空気はラジエーターから熱をもらって熱くなる。この画像は、その熱くなった空気がボンネットフードのアウトレットから排出される様子を示している。排出された空気は、周囲の空気と熱交換を行い冷えていく(赤~黄~緑~青の順で温度は低くなる)が、サイドインテークのあるあたりはまだ充分に熱を持っていることをCFDシミュレーション結果は示している。エンジンの吸気温度が高いとノッキングを誘発する。当然、吸気温度は可能な限り低くしたい。

ここで示すCFDの画像は左サイドの空気の流れを表している。吸気のインテークは右側。車体まわりの空気の流れをシミュレートしてみると、ボンネットフードから排出される熱気がサイドインテークに向かっていることがわかる。検証の結果、ドアミラーの内側で発生する渦による吹き下ろしが原因であることがわかった。2013年シーズンに事象を把握したが、2014年シーズン開幕までに抜本的な対策を施すには時間が足りなかった。そこで、ドアミラーの形状を変更して対処した。

ドアミラー

ボンネットから排出された熱気をサイドエアインテークに導かない流れに変える形状としたドアミラー。この結果、流入空気温度は約7℃低下した。

熱にまつわる課題はまだあった。2014年シーズン開幕後に顕在化した現象で、ターボエンジンの発熱と冷却用エアフローの不足により、エンジンルーム内の熱害が多発した。熱により、テールライトの樹脂製カバーが変形したり、ポリカーボネート製のリアウイドウが変形したりした。より深刻だったのは、ハーネスがダメージを受けたり、ソレノイドやセンサーなどの電気系部品が故障したりすることだった。ドライブ・バイ・ワイヤのスロットルモーターは、温度上昇によってセーフティモードに入る危険性があった。

先行開発車でも真夏の走行は経験していたが、トラブルの兆候を嗅ぎ取ることはできていなかった。開発車は実戦投入車ほど精度高く作り込むことができていないのでカウルの合わせ目などに隙間があり、熱の逃げ場があったからだとも考えられた。

熱害の問題に対処するため、第4戦でリアウイドウ上部に熱気抜きのスリットを追加。ポリカーボネート製だったリアウインドウは熱に強いCFRP(カーボン繊維強化プラスチック)に変更した。施した対策により、エンジンルーム内の温度は劇的に下がり(225℃→90℃)、熱害の問題は解消した。

ターボチャージャーで加圧し、高温になった空気を冷やすインタークーラーは当初、車両右側の低い位置に搭載。ボディサイドのインテークに加えてフロントグリルからもダクトを配して冷却風を導いていた。ところがこの状態では冷却が不十分だったため、第4戦でインタークーラーをエンジンの上に置くレイアウトに変更した。重心は高くなるが、それよりもエンジン性能を重視したのである。合わせて、フロントグリルから冷却風を導くダクトを左右2本とし、左のダクトでインタークーラーの左半分、右のダクトで右半分をカバーする構造とした。

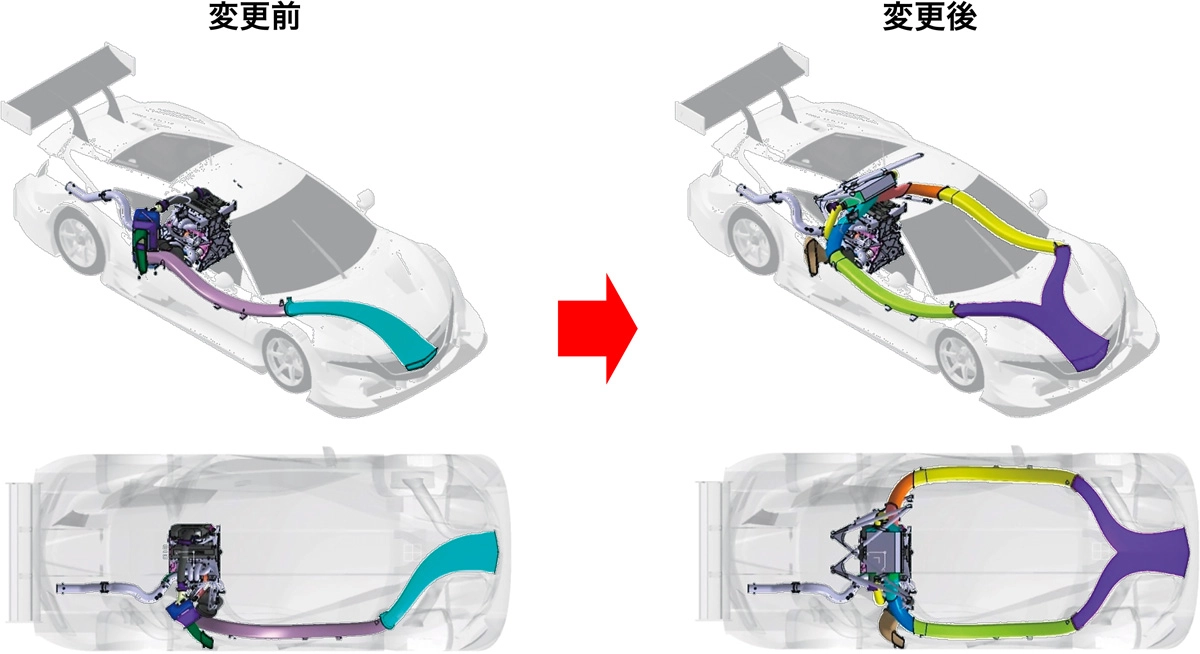

2014年第4戦から変更したインタークーラーのレイアウト

エンジンの右側にターボチャージャーを配置するため、コンプレッサーで圧縮され、温度が上昇した空気を冷やすインタークーラーは右側に配置するのが合理的だ。サイドエアインテークからの冷却風では不十分なため、フロントグリルからダクトを這わせ、インタークーラーの冷却に用いていた。ところが、それでも冷却は不十分だった。エンジンルーム内のエアフローを改善する狙いもあり、重心が高くなるのを承知でインタークーラーをエンジン直上に移動。フロントグリルから導くダクトを左右2本とし、左のダクトがインタークーラーの左半分、右側は右半分をカバーする構造とした。2014年第4戦SUGO以降は左右2本のレイアウトである。

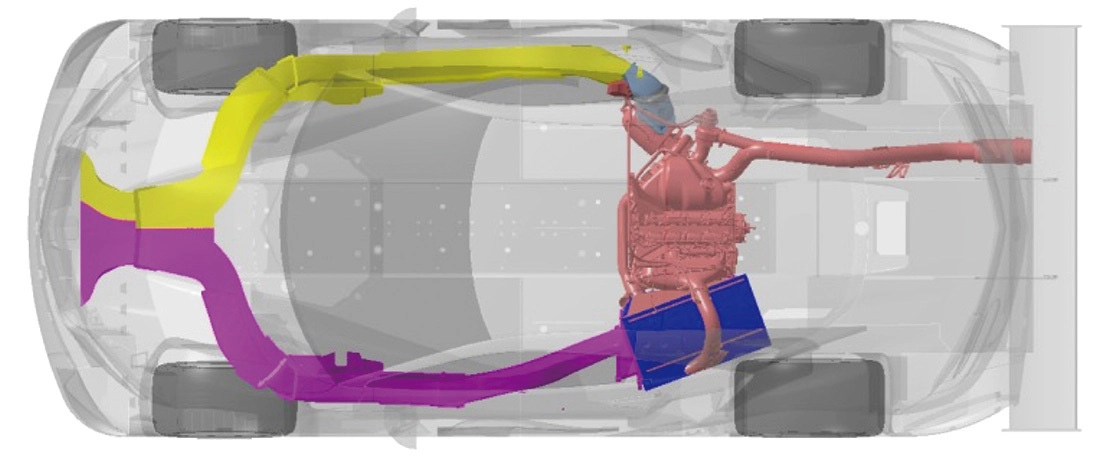

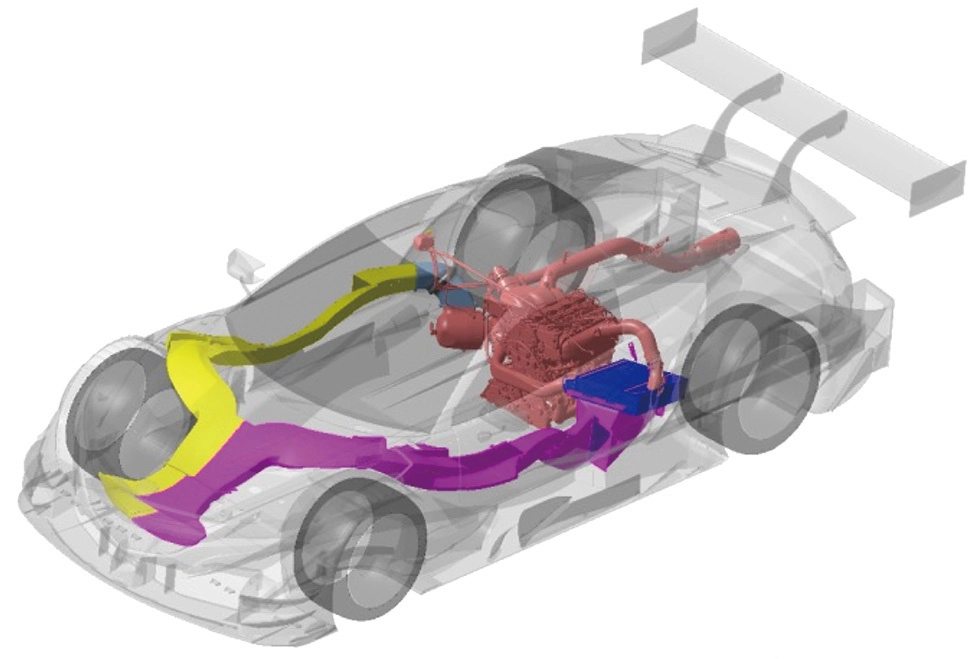

インタークーラーの搭載位置は2018年仕様で再び変更した。2014年初期のように下に降ろしたのだが、今度は右側(排気側)ではなく、左側(吸気側)とした。フロントグリルから導くダクトが2本なのはインタークーラーをエンジンの上に置いていたときと変わりないが、左側はインタークーラー用とし、右側は吸気用とした。2017年まで、吸気は右側のサイドエアインテークから取り入れていたが、フロントグリルからダクトで導くことでラム圧(走行風圧)を利用できるようになり、ターボチャージャーの負担を減らすことができた。

2018年のインタークーラーレイアウト

2018年にはインタークーラーを左側に配置。右側は吸気専用として使いラム圧(走行風圧)を使えるようになった。

2017年最終戦に試験的に1台だけ投入し、2018年に正式に採用したオイルシステムがある。NSX CONCEPT-GT(2014年〜2016年)、NSX-GT(2017年〜)はエンジンを車両ミッドに搭載していたので、エンジンオイルの潤滑・冷却システムはエンジンの左側にコンパクトにまとめて搭載していた。そのオイルシステムを、リア寄りの重量配分を是正するため、フロントに移動させたのである(オイルシステムがなくなったので、インタークーラーの左下搭載が可能になった)。

熱害の問題を解決して以降の開発は、軽量化と低重心化が大きなテーマとなった。ハイブリッドシステムは2015年シーズン限りで降ろしたため、ハイブリッド車に課されるハンディウエイトは取り除かれた。ただし、実際にはMRレイアウトによる性能面のアドバンテージはなかったにもかかわらずMRハンディは残り、他車より29kg重い最低重量(1049kg)が課せられていた(1034kg、1044kgだった期間もある)。

徹底的に軽量化して重量配分をFR車と同じにすれば、FR車向けに開発されたタイヤを履きこなすことができ、性能をフルに発揮できるようになるはず、と考えた。2018年に軽量化したカウルを投入したのも、重量配分を前側にシフトするための取り組みの一環である。カウルは2種類あり、通常品に比べて軽い軽量カウルと、さらに軽い超軽量カウルを開発した。後者はリアを重点的に軽くする狙いだった。部品単体を軽くするだけでなく、複数のパーツを組み合わせる部位の構造を合理化することなどで実現している。

カウルの開発にあたっては、シミュレーションで最高速相当の負荷を与え、圧力の変位分布を解析。強度的に問題がないことを確認して投入した。ただし、想定外の入力で破損する可能性があったため、カウルの脱着を行なうチームに対しては取り扱いに十分注意するよう伝えた。

シミュレーション分析結果

カウルの軽量化にはシミュレーション分析も活用。CFDによって最高速相当の負荷をかけ、圧力の変位分布を解析。

2014年から2019年にかけての車両重量、重心高、重量配分の変遷を振り返ってみると、車両重量はハイブリッドシステムを降ろした2016年に大きく低下。ハイブリッド非搭載を前提に全面的に設計を変更した2017年にさらに低下し、その後は追加の軽量化策を講じることでコンスタントに軽量化を実現していった。

重心高はインタークーラーの搭載変更により、2015年に大きく上昇。全面設計変更により2017年に2014年レベルに戻すと、インタークーラーの搭載位置変更により、2018年に大きく低下。その後も継続的な軽量化策により、さらなる重心高の低下を図った。

重量配分は2015年に最低重量が1090kgから1077kgになったことで、大幅にリア寄りになった。13kg軽くできることになったが、リアには軽くできる要素がなく、フロント側で軽量化したためである。2017年最終戦で実施(2018年に正式採用)したオイルシステムのレイアウト変更により、大幅に是正。2018年は超軽量カウルなどの投入によってさらなる是正を図った。

2017年からは開発を効率化する狙いから、ドライビングシミュレーターを活用したDriver In the Loop(DIL)を積極的に活用するようになった。目標設定の段階で、実走の特性を高精度に予測しながら評価できるのがDILのメリットである。開発の初期段階で、開発アイテムが目標に見合うかどうか判断するのに用いるのに加え、開発の最終段階でセットアップを煮詰めるのに活用した。

DILの利点は、プロドライバーだけでなく開発者自身も実際に試すことで、自分が携わる開発がどのような作用を及ぼすのか、体験できることである。おかげで技術への理解が深まり、DIL活用以前では出てこなかったようなアイデアの創出につながった。

ドライビングシミュレーター

2017年からは開発を効率化する狙いから、ドライビングシミュレーターを活用したDriver In the Loop(DIL)を積極的に活用するようになった。

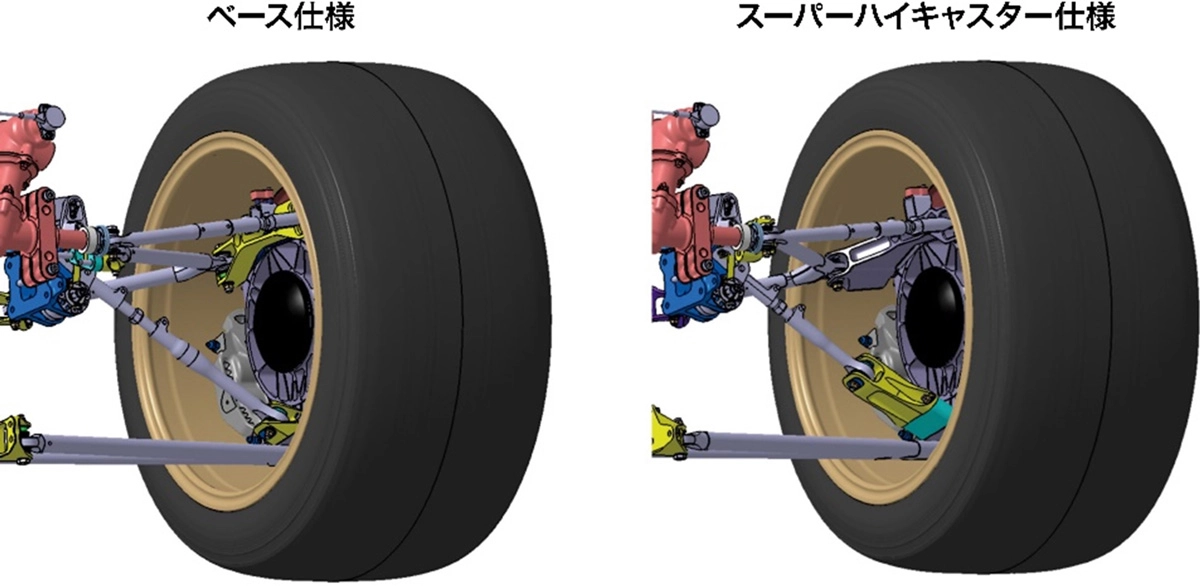

2019年はシミュレーション技術をフルに活用し、フロントサスペンションを新たに設計した。シミュレーションで検討したところ、キャスター角(ダブルウィッシュボーン式サスペンションのアッパーボールジョイントとロワーボールジョイントを結んだキングピン軸の傾き)は大きくすればするほどラップタイムが良くなることがわかった。

しかし背反があり、キャスター角を大きくするほど手応えが重くなるなど、フィーリングが悪化する傾向が出る。構成部品のレイアウトを無理して成立させなければならないこともあり、強度が保証できるか心配だった。共通部品であるパワーステアリングの能力範囲に収まっているかどうかも懸案事項で、確認すべき項目は多岐に渡った。

この開発については、机上シミュレーションやドライビングシミュレーターを活用することで、実際に部品を作らなくても、網羅的に特性を振りながらフィーリングを確かめることができた。部品の組み替えもコンピューターの中でできるため、組み替え時間やコストの低減にもつながる。開発者がシミュレーターを体験することで、理解の助けにもなった。

最終的に、2019年仕様のフロントサスペンションはハイキャスターにしただけでなく、通常はキングピン軸上にあるプッシュロッド取り付け点をずらし、転舵した際にジオメトリーが変化して車高が下がる特性とした。こうした思い切った設計変更に踏み切ることができたのは、シミュレーションで事前検討を綿密に行なうことができたからである。セットアップがある程度進んだ状態から実走テストに臨むことができるため、限られたテスト時間を有効活用することにもつながった。

フロントサスペンション

NSX CONCEPT-GT〜NSX-GTの開発はDILをはじめとする最新技術の積極活用も含め、短いサイクルで効果的に手を打ち、理想とする状態に近づけていった。要約すれば軽量化、低重心化、重量配分の適正化を追求したことになり、運動性能を向上させる際の基本と考えられる領域に対して忠実に取り組んだことになる。これらの開発を通じて得られた知見は、その後の開発に受け継がれていった。