2014年にSUPER GT GT500クラスに導入された新規定では「デザインライン」が定められ、空力開発はそのラインより下のエリアでしか行なうことができなくなった。デザインラインは、車両前面はフラットボトム(フロア)底面を基点に高さ275mmのライン、側面は前端の基点が高さ275mm、後端は高さ400mmに定められ、フロントとリアのホイールハウスを覆うようにアーチ状のラインを形成する。後面は高さ400mmのラインを基本に規定される。

開発可能なエリアを限定することで過度な開発を抑制するのが狙いだ。デザインラインで規定されたエリアのうち、フロントとリアのホイールハウスに挟まれたエリアをラテラルダクト、フロントバンパー左右コーナー部をフリックボックスと呼ぶ。フリックボックスにはカナード(フリック)と呼ぶブーメラン型の空力デバイスを設けることが可能だ。

2014年は新規定導入初年度ということもあり、シーズン中に1回だけアップデートが認められた。2015年は開幕戦に投入した仕様でシーズン最後まで過ごすこととされた。空力を含めた性能向上によるスピード抑制を図るため、2016年は開発が凍結。2017年はダウンフォース25%減を狙い、スプリッター(フロントアンダーパネル)前端が50mm短縮されたのに加え、車両後部に位置するディフューザーの後端高さが半分近く(206mm→105mm)に抑えられることになった。また、それまで富士戦のみ認められていたロードラッグ(低空気抵抗)仕様のリアウイングを、シーズンを通じて使う決まりになった。

空力開発可能エリア

側面図の青色の部分は空力開発が可能なエリア。ラテラルダクトと呼ばれる前後ホイールハウスに挟まれたエリアは、 2013年までの GT500 では開発が重視されていなかったエリアで、開発陣にとっては未知の領域となった。リアウイングは全車共通の部品だ。アンダーパネルとディフューザーは指定スペックに基づいて各社が設計する部品に指定されている。ホイールハウスの一部やフロントスプリッターの一部に自由開発エリアがある。

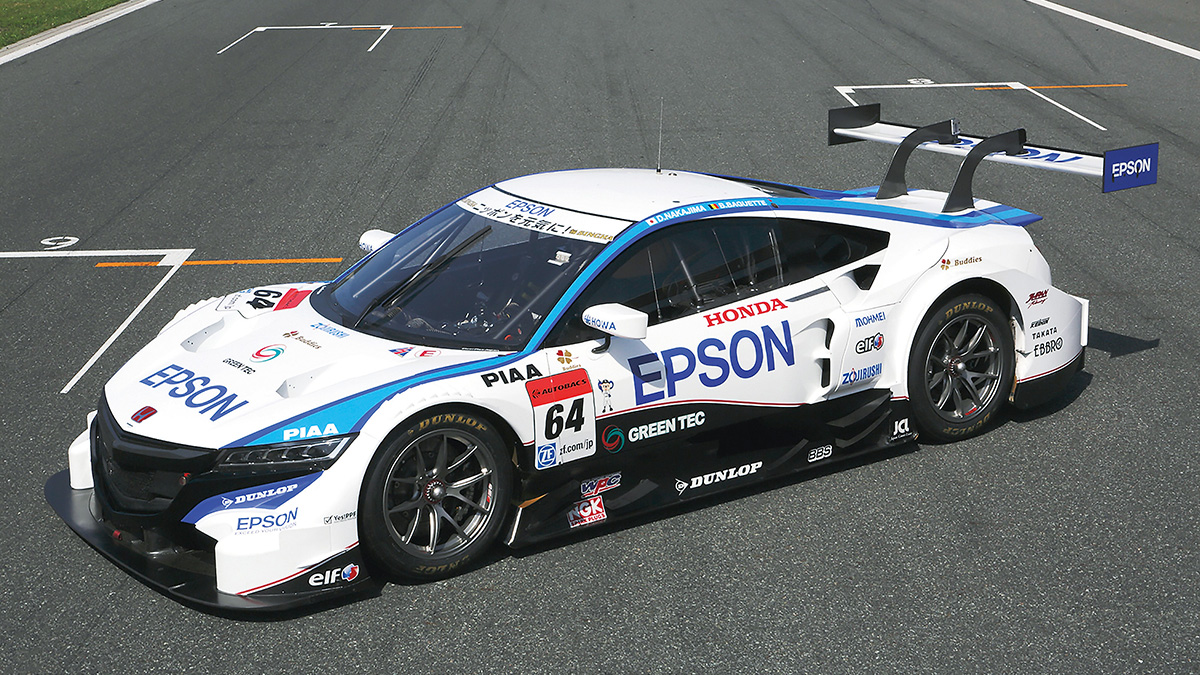

Honda NSX CONCEPT-GT(2017年からNSX-GT)の空力開発はモータースポーツの開発拠点であるHRD Sakura(2022年4月からHRC Sakura)と、Honda四輪製品の開発拠点(栃木)が連携して行なった。

風洞テストは主にSakuraにある風洞で行なうが、空力開発専門の技術者は四輪製品の開発拠点(栃木)にいる。Hondaでは伝統的に、量産車の空力開発とレース車の空力開発を同じ部署で行なっているからだ。相互に知見をフィードバックするためである。

Sakuraにあるムービングベルト式の風洞は、F1スペックを備えている。フルスケールでの計測を行なうことも可能だが、SUPER GTでは開発効率や部品製作に費やすコストと納期の観点から60%のスケールモデルを用いている。

60%スケールの風洞モデルは、計測室の天井から伸びるストラットで吊って支持。ストラットには6個の電動アクチュエーターが内蔵されており、ピッチ角、ヨー角、ロール角、ヒーブ(前後軸とも同相に上下する動き)などを制御することが可能。かつてはある姿勢を計測するといったん計測を止め、別の姿勢に変えてから計測を再開する手順を繰り返していた。Sakuraの風洞では車高やヨー、ステア、ロールを連続的に動かしながら、ラップタイム短縮に効果の高い姿勢について、中断することなく一連の流れで計測できるシステムを備えている。

風洞モデル内部にはXYZ各軸の軸方向の力と各軸まわりのモーメントを計測する6分力天秤を内蔵。ムービングベルト内部には、ベルトを支える空気層を介して垂直荷重を計測する天秤を備えている。計測データの精度を高めるため、風洞モデルには専用設計したラバー製のタイヤを履かせている。また、実際のコーナリング姿勢に近い姿勢を再現するため、風洞モデルにアクティブサスペンションを内蔵している。計測は車体表面の静圧だけでなく、車体内部に搭載する熱交換器の通過風速を計測することも可能。高度かつ高精度な計測ができる環境を整えた。

60%スケールの風洞モデル

F1と同レベルの風洞。ルーフに繋がったロードセルで荷重を計測する。

風洞テストで開発の効果を確認する前に、CFD(数値流体解析)による机上検討を行なう。コンピューターで空気の流れを再現し、空力開発の効果を確かめるわけだ。GT500をはじめレース車の空力開発では、空気が圧力の高い方から低い方に向かう性質を利用して作る縦渦(ボルテックス:前後方向に軸を持つ渦)を利用する。この縦渦で空気の流れをコントロールし、ダウンフォース(空気の圧力差を利用して車体を地面に押さえつける力)を強くしたり、ドラッグ(空気抵抗)を小さくしたりする。

フリックボックスに付けるカナードは縦渦を作り、ラテラルダクトのフリックアップ(弓なりに跳ね上がった形状のパーツ)と連携し、ダウンフォースを増やす働きをする。例えば、カナードがない状態に対して左側のフリックボックスにカナードを1枚付けると、空気は圧力の高い上面から圧力の低い下面に回り込もうとし、翼端から右回りの縦渦が発生する。

発生した縦渦は後ろに向かって流れ、ラテラルダクトのフリックアップで生成された縦渦と連携して向きを変え、床下に入り込んでいく。すると、床下の空気の流れを加速することにつながり、リアのダウンフォースが増えることになる。

CFDによる机上検討結果

レーシングカーの空気の流れによく見られる縦渦を精度良く捉えるために高精度なCFD技術を常用する。一般的な解法よりも Hondaが常用する解法の方が、フロントカナード、ラテラルダクトからの縦渦がより鮮明に計算できていることがわかる。

効果があると思われるアイデアはまずCFDで効果を検証し、ふるいにかけ、絞り込んだアイテムを風洞で検証。風洞でふるいにかけたアイテムを実走テストで確かめる手順を踏む。つまり、CFD〜風洞〜実走のループを繰り返すのが空力開発の流れだ。精度高い開発を行なうためにはCFD〜風洞〜実走の相関がとれていることが重要で、例えば実走とCFDの相関取りには、エアロレーキと呼ぶ専用の計測装置を使用する。エアロレーキを実車に搭載して風速や風向きを計測し、得られたデータをCFDのデータと照らし合わせ精度を高める作業を行なう。

空力性能と速さは必ずしも比例しない。いくらピークの性能が高くても、ドライバーが自信を持って運転することができなければ性能を引き出すことができないからだ。その確認にドライビングシミュレーターを活用する。ドライビングシミュレーターは瞬間的なグリップの変化や、それによって不安定な状態に陥る感覚などを実走に近い状態で再現することが可能。机上計算では判断しづらい“官能”領域を確認するのに利用する。

2014年の新規定に合わせて車両を製作すると、それだけで2013年の車両に対してダウンフォースが30%増えることがわかった。NSX CONCEPT-GTはFRを前提に設計された共通モノコックを使ってMR化したためエンジンまわりの冷却に苦しむことになり、2014年はその対策で手一杯だった。

それでも、2015年に向けてはリアのダウンフォースを重点的に増やすべく開発に取り組み、新規定に対する理解が深まったことも反映して7%近いダウンフォース向上を果たした。前述したように、2016年は開発が凍結されたため、空力性能を示す数値に変わりはない。

2017年の規則変更によってダウンフォースは一旦減るが、2018年、2019年にかけて取り戻していった。打った策の一例を挙げると、2017年までのラテラルダクトは閉じ気味だったが、2018年仕様では大きく開放する形状とし、抜けを良くしてフロントのダウンフォースを増やした。それまではリアのダウンフォースを意識して開発していたが、フロントでダウンフォースを出すことで車両全体のダウンフォースを増大させた方がラップタイムに寄与することがわかり、方針転換したのである。

2019年に向けてはさらにダウンフォースの向上につながるフリックボックスを開発した。カナードは2枚重ねとなっており、上側のカナードはスリットを設けて3分割としていた。さらにその上にはフィンを3枚並べた複雑な構成である。実走テストではコースレコードを記録するなど手応えを感じ取っていた。数値的には、2015年のダウンフォースレベルに達していた。

だが実走テストでドライバーからは、風が強かったり、他車が前を走っていたりする状況ではダウンフォースが抜けて不安定になり、走りづらいとのフィードバックがあった。検討の末、高い数値が出る新しいアイテムの投入を見送り、2018年仕様に戻して2019年シーズンに臨んだ。空力開発の難しさを示すエピソードである。

2019年シーズンに向けて開発したフリックボックス

3段構成のカナードの上に3枚フィンを備える複雑な形状だった。

2018年仕様のフリックボックス