燃料電池自動車のクラリティ FUEL CELLと「つながる」ことで、様々な電気機器に電力を供給することができるPower Exporter 9000。私たちの暮らしを変え、また、安心をもたらすこの「走る電源」を実現するために、Hondaは50年以上にわたりポータブル発電機を手がけてきた経験を注ぎました。Power Exporter 9000の開発チームに話を伺います。

開発責任者 もっと見る 閉じる 江口 博之

設計担当エンジニア もっと見る 閉じる 進 正則

研究担当エンジニア もっと見る 閉じる 小松 貴如

電装担当エンジニア もっと見る 閉じる 津野 康一

電装担当エンジニア もっと見る 閉じる 船木 美帆

Part1 トランクに収まるサイズ

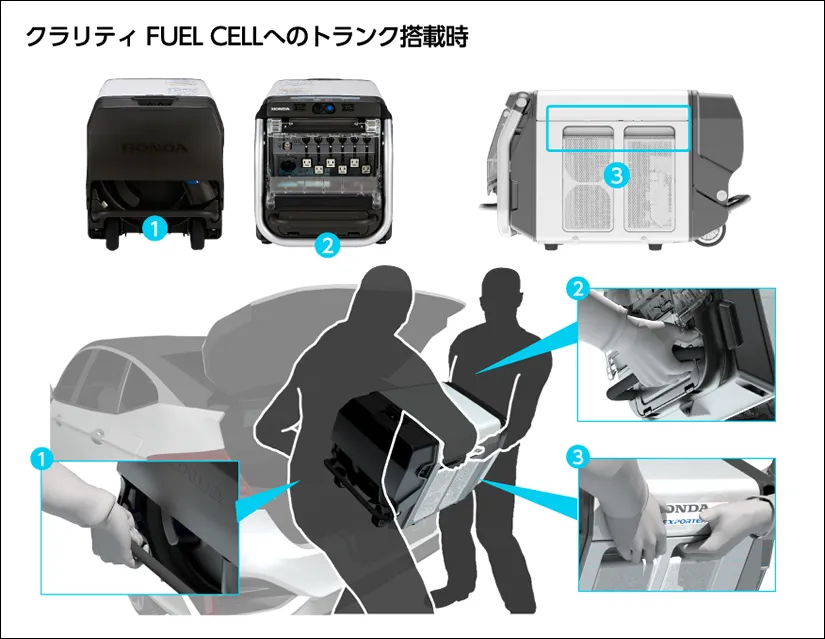

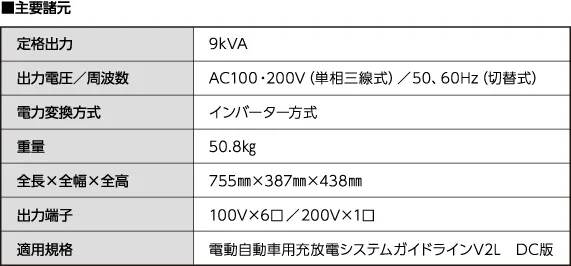

9kVAの高出力を実現した「Power Exporter 9000」を製品化する上で乗り越えなければならなかった課題の一つが小型軽量化。クラリティ FUEL CELLを「走る電源」にするには、クラリティ FUEL CELLのトランクに収まるサイズにする必要がありました。

外部給電器でクルマは「走る電源」に

電気自動車やプラグインハイブリッド車、そして燃料電池自動車といった電動車両の普及に伴い、これまでにはなかったクルマの使い方に期待が高まっています。

開発責任者の江口博之

開発責任者の江口博之

外部給電器は、電動車両から取り出した高電圧の直流の電気を、家庭用電気機器で利用できるよう100Vまたは200Vの交流電気に変換するものです。2011年に発生した東日本大震災がきっかけとなり災害時などの電源確保への注目が高まる中、2012年、Hondaは燃料電池自動車のFCXクラリティ専用の外部給電器を開発、実証実験を行いました。そして2016年、クラリティ FUEL CELL発売と同時に外部給電器Power Exporter 9000を発売しました。

Hondaは、1965年からガソリンエンジンを動力源とした小型発電機を手掛けてきました。今では世界中のお客様に仕事や生活の様々なシーンでお使いいただいています。これまで培ってきたノウハウを活かし、高品質な電気を、使い勝手のよいかたちで供給したい、という想いを持って外部給電器の開発を進めてきました。

Power Exporter 9000は、その名が示すように9kVA(=9000VA)という大出力が得られるもので、クラリティ FUEL CELLとの組み合わせなら、一般家庭のおよそ7日分の電力※が供給できます。

※一般家庭における一日の平均消費電力量(電気事業連合会調べ)から換算した場合

日本の法規制では、車両からの出力が10kVA以上の場合それを扱うには資格が必要です。9kVAというのは、一般の人が容易に使える最大の出力ということになります。

それだけの大出力を限られたサイズで実現するのは簡単なことではありませんでした。

「運べる」ために、より小さく、より軽く

クラリティ FUEL CELLを“走る電源”として活用するためには、外部給電器としてどうしてもクリアしなければならない条件がありました。

当然のことですが、クルマに積む必要があります。クラリティ FUEL CELLのトランクに入るサイズに収めることが絶対条件でした。さらに、運びやすさを考えると軽くなければなりません。

しかし、開発初期の試算では、サイズも重量も目標を満たしてはいませんでした。

「当初の図面上の見積もりでは、幅も大きさもオーバーしていて、トランクを閉めようとすると干渉してしまうほどでした。また当初は65㎏ありましたが、労働基準法の指標を参考にすると、大人2人で持ち上げるには最低でも60㎏まで軽量化するべきと考えました。

研究を担当した小松貴如

研究を担当した小松貴如

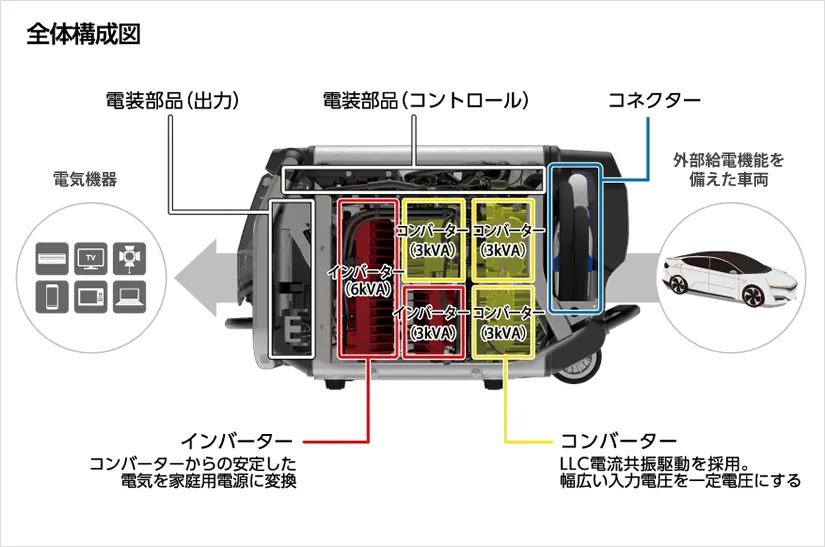

直流電力を家庭で使える電気に変換する外部給電器において、重要な役割を果たすのが“コンバーター”と“インバーター”です。コンバーターは電動車両から取り出された車両ごとに違う様々な直流電力を、そのあと交流に変換しやすい電圧に変える装置。一方、インバーターはコンバーターで変換された直流の電力を100Vまたは200Vの交流に変えるものです。このコンバーターとインバーターの小型軽量化がカギになりました。

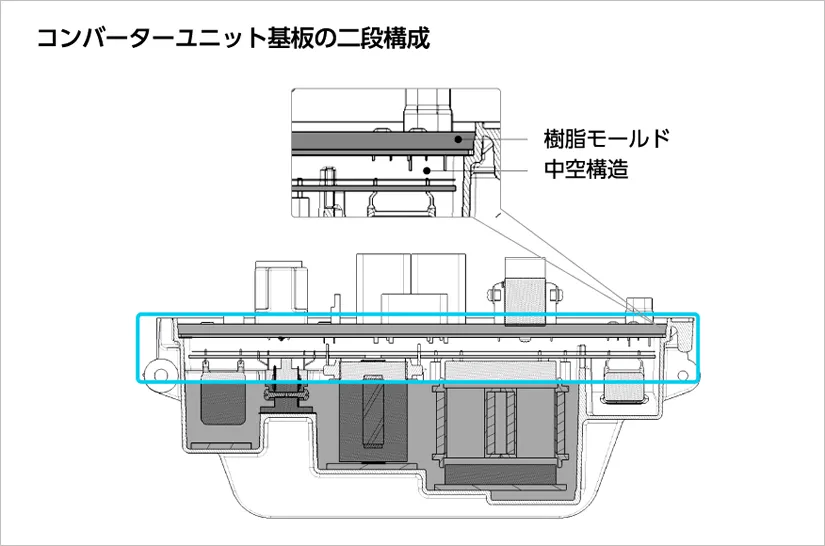

今回、コンバーターの基板を折り畳むように2枚に重ねることで小型化しました。また、この基板の隙間をモールド材で埋めずに済んだことから、そのぶん軽くなったのです。

電装を担当した船木美帆

電装を担当した船木美帆

さらに、コンバーターの配置にも工夫が見られます。

コンバーターを小型化したおかげで2階建ての配置が可能になり、全長が短くできたのです。コンバーターのアルミケースを小さくできたのも小型化に寄与しています。

コンバーターの軽量化は全体の重量低減にも大きく貢献しています。

Power Exporter 9000では、コンバーターとインバーターを合わせた重量が全体の約半分を占めています。今回はコンバーターを3個使っているので、1個あたり数100g軽くなれば、大幅な軽量化ができます。実際、コンバーターだけで約1.5㎏の軽量化を達成しています。

電装を担当した津野康一

電装を担当した津野康一

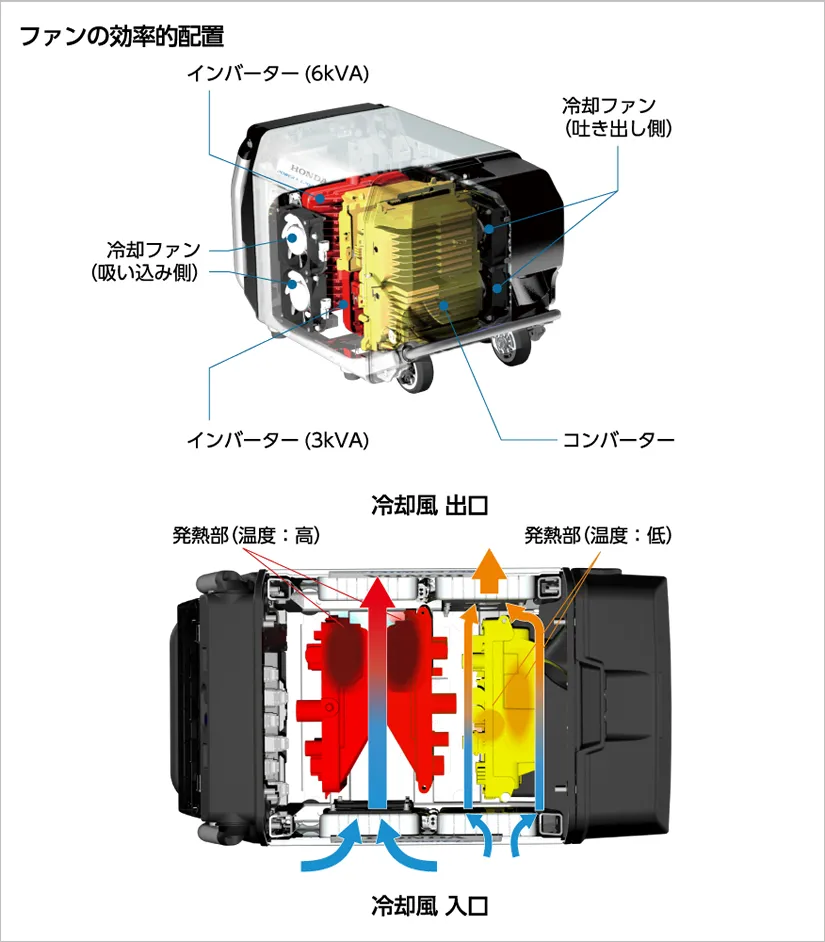

反面、コンパクトになるほど、冷却が問題になります。9kVAを出力する場合、約1Kw(家庭用の電気ヒーター程度)ほどの熱を発生しているからです。

とにかく冷却ファンを使って冷やさないといけないのですが、ファン1個で400gくらいありますし、消費電力や静寂性のことも考えるとファンの数は少ない方がいいです。どうやったら効率的に冷やせるのか、その方法を見つけ出すのに苦労しました。一番発熱するのがインバーターで、とにかくここを積極的に冷やしたい。またインバーターに比べると発熱量が少ないけれど、発熱部が両面にあるコンバーターもまんべんなく冷やしたい。そこで、インバーター側から2個のファンで空気を吸い込み、コンバーター側の2個のファンで空気を押し出すという方法を採りました。ファンの位置を互い違いにすることで効率的な風の流れになると気づいたときは「あっ、これだ!」と思いました。ファンを4個で済ませることができたおかげで、音響パワーレベルLWA57dBという低騒音を実現できたのも成果の一つです。クラリティ FUEL CELLとPower Exporter 9000の組み合わせは、発電機とまったく違った、静かでクリーンな電力を供給できます。

さらに、アルミフレームや樹脂パーツの使用などにより、最終的には50.8㎏まで軽くすることができました。

「取り扱いやすさ」も大事な性能

Power Exporter 9000の重量が増すとわかっていても、どうしても取り入れたかった部品があります。それが「ハンドル」と「車輪」です。

軽量化のために、持ち運びのためのハンドルや車輪を廃止しようという意見がありましたが、軽量化につながっても、運びにくいのでは意味がない。そこは絶対譲れないところなので、ハンドルや車輪を外すことは断固反対しました。

そこで、ハンドルや車輪をできるだけ軽くすることで、必要最小限の重量としました。

軽い素材を使うことは、すでにエンジン発電機で実績があります。ハンドルにはアルミ材を使いました。ハンドルは動くようにできていて、途中で止まるのですが、部品が増えないよう、フリクションで止まるような機構とすることで軽量化に配慮しました。また、樹脂製の車輪を選ぶことで重量増を抑えました。

設計を担当した進正則

設計を担当した進正則

また、高い安定性実現のために様々な工夫が凝らされています。

設置するときは車輪ではなく、4つのマウントで支えています。車輪2個とマウント2個の組み合わせでは、マウントが浮いてしまった場合に本体が動いてしまいます。また、車輪4個で支えると、ロック機構が必要になり、さらに大きく重いものになってしまうのです。車輪の取り付け位置にも工夫があって、車輪の中心を接地するラインよりも上にすることで全高を下げ、相対的に低重心を実現しました。これにより運ぶときにも安定性が高まるのです。

Part2 広がる、つながる

外部給電機能を備えた様々な車両とつながり、また、より多くの電気機器に電力供給したいとの想いが、このPower Exporter 9000には込められています。

「つながる」クルマは多い方がいい

Power Exporter 9000は、クラリティ FUEL CELLだけでなく、他メーカーを含めた多くの外部給電機能を備えた車両に対応するのも特徴です。そのため「電気自動車用充放電システムガイドラインV2L※ DC版」に適合させました。

※V2L:“Vehicle to Load”、すなわちクルマから電気機器に電気を供給するという意味

この規格に適合すればHondaだけではなく、規格に従って外部給電機能を備えた他メーカーの電動車両からも電気を取り出して使えるようになります。Power Exporter 9000はこの規格を取得した世界初の外部給電器です。

しかし、世界初の商品の開発には困難が伴いました。というのも、開発をスタートした時点ではまだ規格の検定基準が出来上がっていなかったからです。

そのため、Power Exporter 9000の開発は、事実上ガイドラインを解釈するという作業と並行して行わなければなりませんでした。ガイドライン自体も最初のものは記載内容があいまいで、適合性を確認しながら設計を進めても、途中でガイドラインが変更になることがありました。また外部給電器の検定基準がない状況下での開発でしたが、最初に検定を受ける私たちが検定基準の運用第一号となったため苦労は大きかったです。

当然、クラリティFUEL CELLだけでなく、他メーカーの電気自動車、プラグインハイブリッド車や燃料電池自動車で動作することも確認する必要があります。

実はクルマ側にはガイドラインがあっても、基準や検定はありません。つまり、クルマがガイドラインに適合しているかを第三者機関が確認するわけではないのです。そのため、我々のPower Exporter 9000とクルマをつないで確認することが必要になります。実際につないで動いたときには、それが自信になりました。

きれいな電気

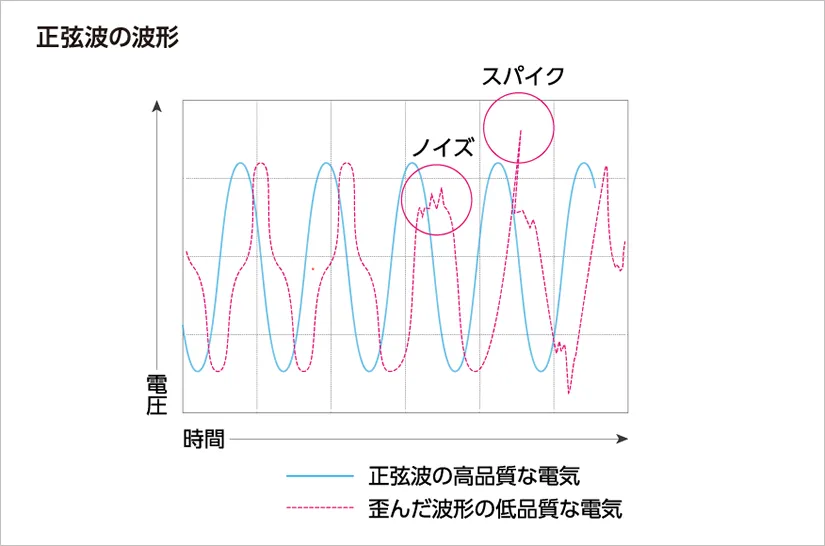

外部給電器の役割は、クルマという「走る電源」から取り出した電気を、幅広い電気機器に対応できる電気に変換して、供給することです。そのためには、“きれいな電気”にして供給する必要があります。

交流電源の波形の乱れは、蛍光灯のちらつきや電子機器が動かないといったトラブルにも影響します。Hondaは1996年に正弦波を出力するインバーター発電機を発売して以降、お客様の声やご要望に応えながら、よりきれいな電気をご提供できるよう技術を重ねてきました。

20年以上蓄積してきたインバーター発電機のノウハウがPower Exporter 9000に活かされています。さらにノイズの低減も課題の一つです。

ノイズの影響でラジオを聴くことができないとなると、いざ緊急時に使うような場面で重要な情報が得られない恐れがあります。

そのため、Power Exporter 9000では「LLC電流共振」搭載のコンバーターを採用しました。

LLC電流共振では2つのコイルと1つのコンデンサを使って直流の電圧を変換します。電気自動車用充放電システムガイドラインV2L DC版では、クルマからの電圧は150Vから450Vと幅広く、これに対応できる手段の一つが「LLC電流共振」という方式でした。

このLLC電流共振はノイズを抑える上でも有効でした。

コンバーターというのはスイッチングノイズが出やすいのですが、LLC電流共振では電圧がゼロになったところでスイッチングを行うのでノイズが抑えられます。おかげで、ノイズを除去するためにフィルターやフェライトコアが少なくて済み、軽量化にも寄与しています。

様々な用途の電気機器に対応

こうした努力が実を結んで、Power Exporter 9000は、様々な電気機器に対応できるようになりました。例えば精密機器の分野がそうです。

まだ実証実験の段階ですが、鳥取大学医学部附属病院協力のもと、緊急時の携行用医療機器とのマッチング試験を行いました。それに先立ち、担当医師には商用電力とPower Exporter 9000の電気をオシロスコープで見比べてもらい、Power Exporter 9000の正弦波が商用電力同等にキレイであることを確認。携行用のX線透過装置除細動器やエコーといった医療機器をつないでチェックしたところ、すべて問題なく動いたのです。こうした医療機器は、現在の法規制のもとにおいて、医療機器用のJIS規格を満たした電源を使うことになっています。私たちはいざ災害が起きたときに人の命を救うことに役立てたらという想いからの実証実験を行いました。

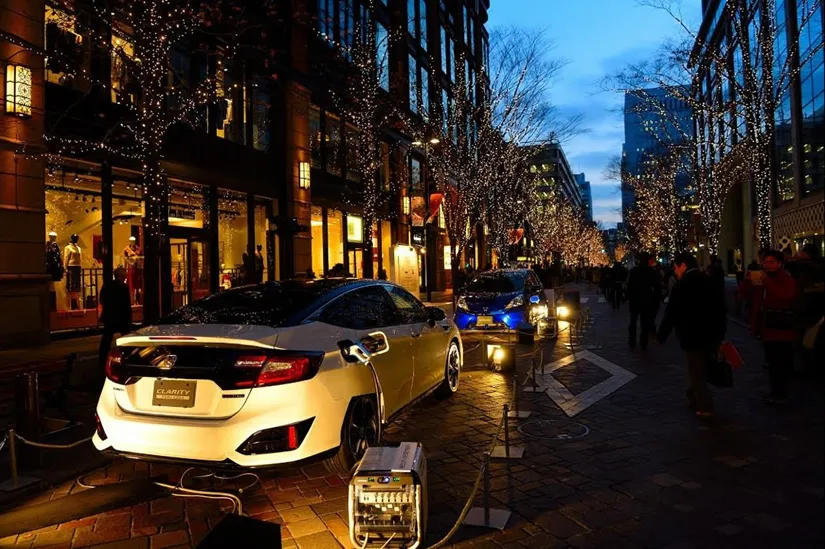

また、ライトアップイベントにPower Exporter 9000とクラリティFUEL CELLを持ち込み、静かでクリーンな電源を使うといった試みも行いました。もちろん、災害発生時にも、電動車両とPower Exporter 9000の組み合わせが安心をもたらすはずです。

以前被災地を訪れたとき、何が一番必要かと尋ねたら、灯りという答えが返ってきました。屋内の避難所の中で火を焚くわけにはいきませんから、灯りをともすためには電気が必要です。この灯りが安心につながるというのです。Power Exporter 9000が灯す照明が、安心につながればいいなと考えました。

クルマから電気を取り出す、という新しい価値を生み出すことに貢献するPower Exporter 9000を使って、現在様々な実証実験を行っています。そこには四輪と汎用という事業を併せ持つHondaの強みがありました。

今回このPower Exporter 9000を生み出したことで、今後もHondaとして、世の中の役に立つ製品を創造していきたいと思います。

この記事は2016年に公開されたものの再掲となります。

![「走る電源」が暮らしを変える。Power Exporter 9000[アーカイブ掲載]](/content/dam/site/global-jp/stories/cq_img/093/social@2x.webp)

電動車両にはクルマ自体にたくさんの電気を貯める能力、あるいは発電する能力があります。一方、クルマというのは実は止まっている時間が長い。そこで止まっているときに、クルマから電力を取り出して電気機器が使えるようになれば、クルマを“走る電源”として活用できる。クルマの新しい価値が生み出せると考えて開発を始めたのが外部給電器でした。