厳しい使用環境条件を再現し、高品位な商品開発に取り組む

極寒の地や酷暑になる地域でもHondaのクルマは使われている。こうした地域で安全・安心に使っていただけるよう、性能を担保しておく必要がある。

Hondaでは厳しい使用環境条件をテスト施設で再現し、EV(電気自動車)のバッテリーが設計の狙いどおりの性能を発揮するか、空調が狙いどおり機能して車室内を快適な環境に保てるか、さらには、樹脂・金属部品が膨張や収縮することによって商品性を損なうことがないかどうか、評価するための各種テストを行っている。(最終の確認は現地で行う)

これら多岐にわたる厳しい評価を通じ、お客さまに安全で安心して乗っていただけるクルマの開発に努めている。

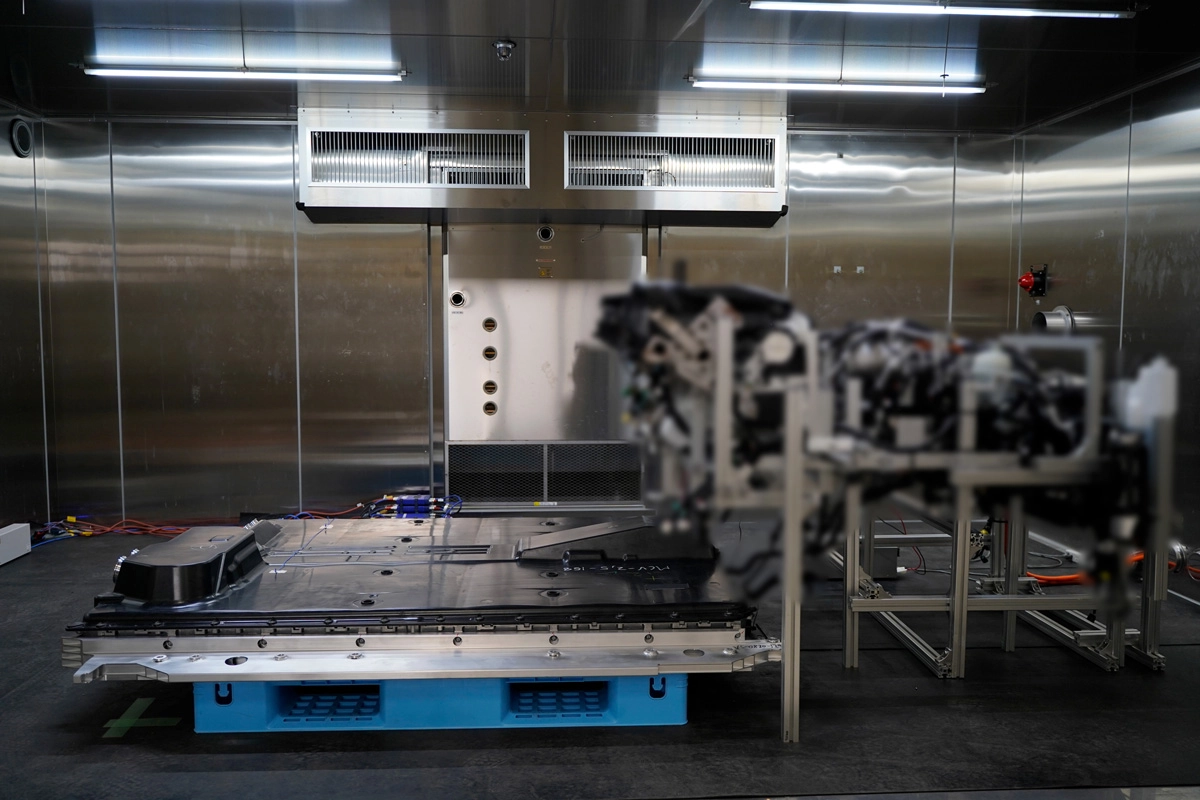

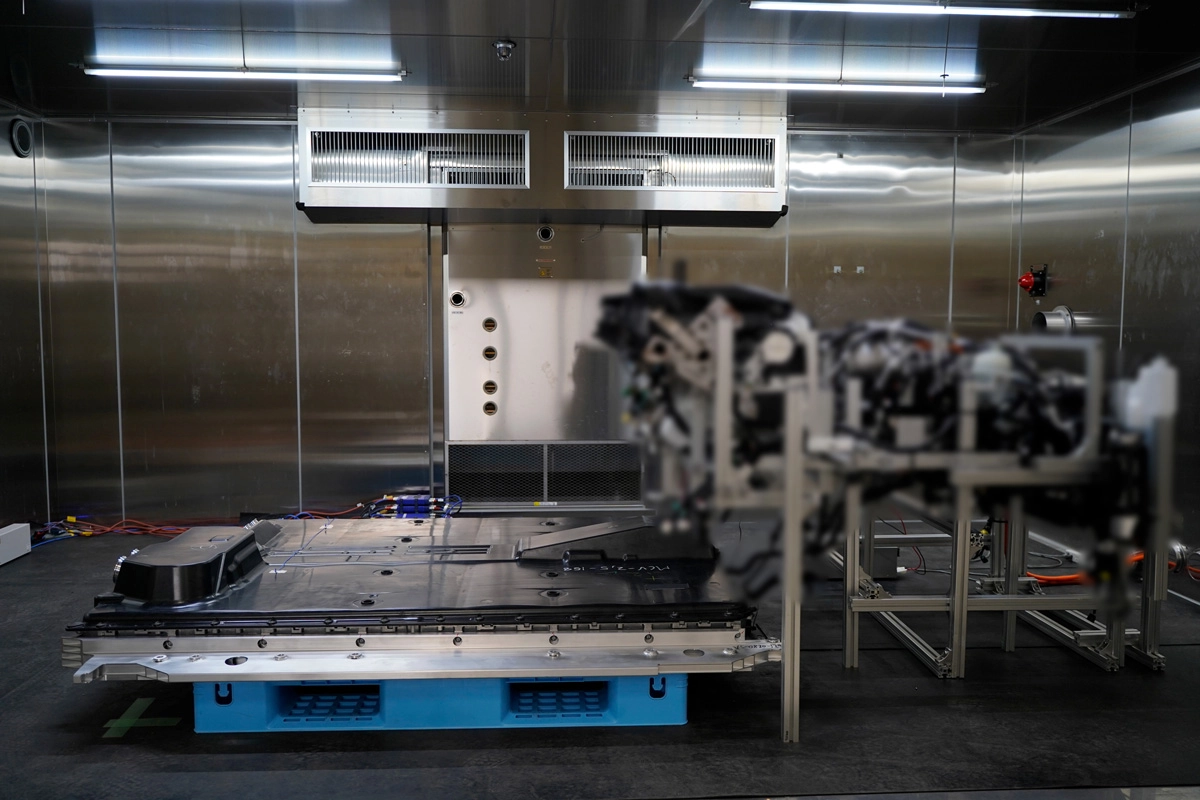

バッテリーパック熱マネジメントシステム単体ベンチ

EVは大容量バッテリーを搭載する。バッテリーパック熱マネジメントシステム単体ベンチは、極寒を想定した低温環境下、あるいは酷暑を想定した高温環境下でバッテリーパックが設計の狙いどおりに機能するかを検証する施設だ。

バッテリーを効率良く、かつ劣化を最小限に抑え、機能と安全性を担保して走るためには一定の温度範囲の中で運用しなければならない。バッテリーパック熱マネジメントシステム単体ベンチは、長時間一定の温度に保つことができる恒温槽にバッテリーパックと熱マネジメントシステムを車両からそのまま抜き出した状態で設置。充放電装置を設けることで、実際の走行/充電に必要な電力負荷をかけることができ、実走行を模擬した状態でテストすることができる。そのため、車両ごと恒温槽に入れるのに比べて設備を小規模にでき、部品の交換やセンサーの脱着などが容易になるため小回りの利くテストが可能だ。

走行中・充電中・駐車中の各シーンにおいてバッテリーが適正温度範囲の上側(高温環境を想定)にある場合は、実際の走行/充電に必要な電力負荷をバッテリーにかけながらテストし、熱マネジメントシステムによって狙いどおりバッテリーを冷却できるかどうか検証する。反対に、バッテリーが適正温度範囲の下側(低温環境を想定)にある場合は、走行/充電性能を担保できるよう熱マネジメントシステムによって狙いどおりバッテリーを加温できるか、極寒時に起動できるかどうかを検証する。

また、熱マネジメントシステムの故障検知テストもここで行う。意図的に、ある部品の機能を不全にし、それを故障検知システムが検知できるかどうか試すテストだ。

バッテリーパック熱マネジメントシステムベンチでは実車同様にバッテリーの充放電と熱マネジメントシステムの動作が可能なため、コストと時間のかかる実車テストに比べて短期に仕様検討と見直しを行うことができる。また、計測条件のパラメーターを柔軟に設定できるため、検証精度向上にも寄与する。検証の過程で新たな使い勝手やアイデアが生まれることもあり、開発の効率化とともに、次の技術革新の創出にも貢献している。

冷却装置

恒温槽

バッテリーパックと熱マネジメントシステム

温度測定用 熱電対貼り付け

温冷風口

冷却装置

恒温槽

バッテリーパックと熱マネジメントシステム

温度測定用 熱電対貼り付け

温冷風口

冷却装置

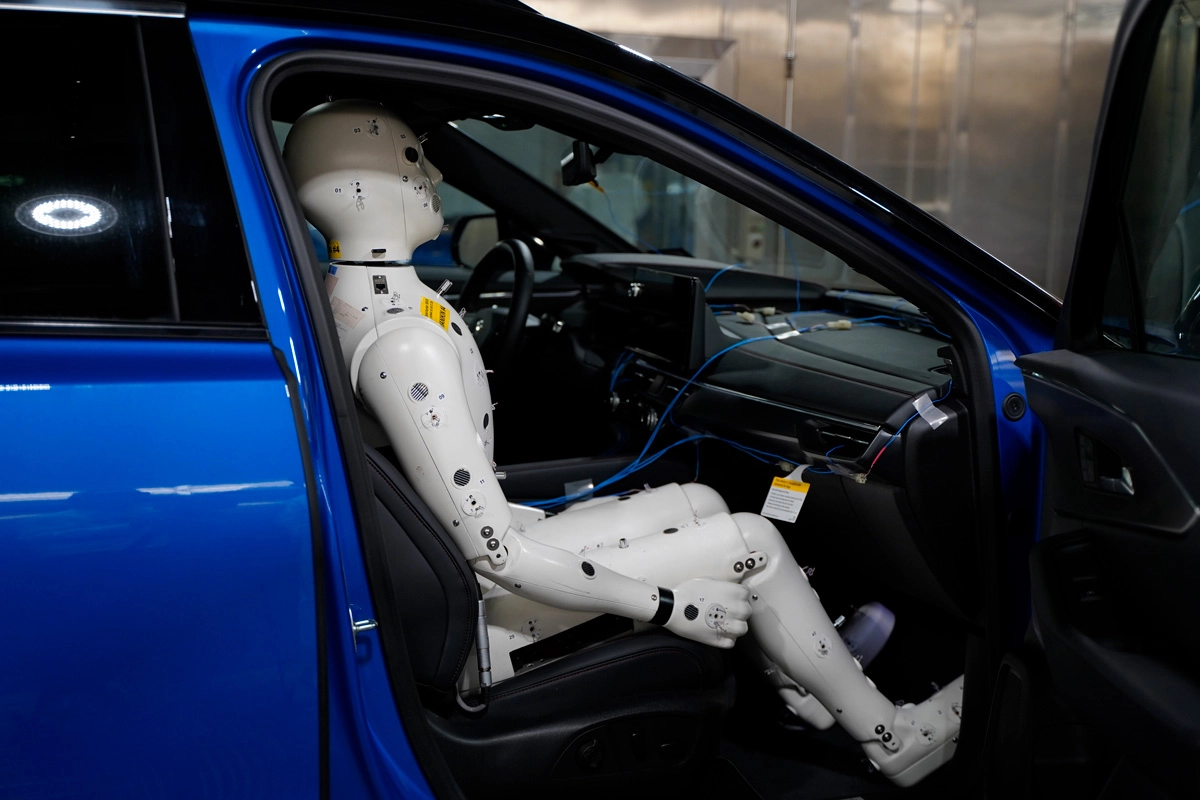

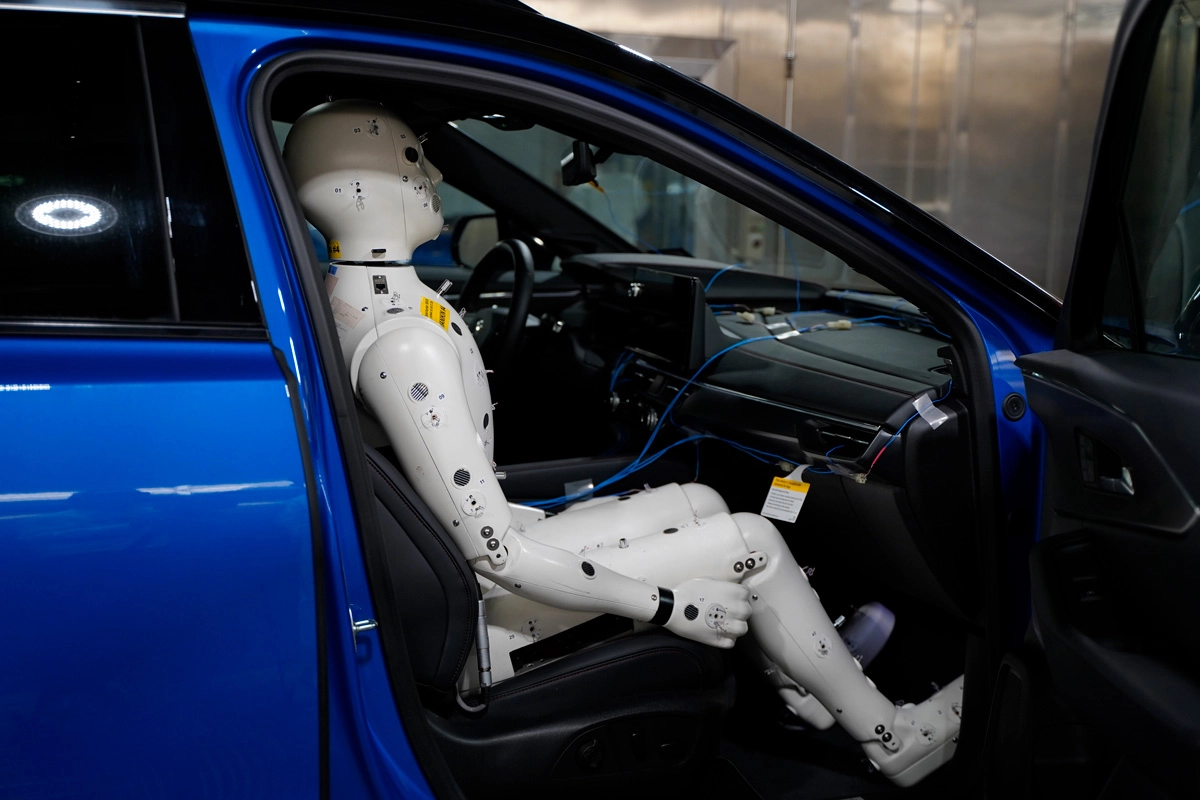

空調評価用全天候シャシーダイナモメーター

世界各地でHondaのクルマが経験する極低温、あるいは酷暑の環境下でも空調が設計の狙い通りに機能し、安全性と快適性を担保できるかを検証する施設が空調評価用全天候シャシーダイナモメーターだ。

低温から高温まで温度条件を任意に制御できる環境を整えたテスト室の中で、実車を台上で走らせることができる。車両の前方には縮流洞があり、走行風を想定した風を車両に当てる仕組み。大型の冷凍機を備えた設備でテスト室の温湿度を調整し、日射ランプで太陽の日差しを再現する。シャシーダイナモの上で車両を実際に走らせるのは、駆動系の摩擦などによる熱も忠実に模擬したいからだ。ローラー上を安定して同じ条件のもと走行させられるようホイールナットに特殊な装置を付け、車両はしっかり固縛する。

ハイブリッド車(HEV)を含むエンジン搭載車だけでなくEVの空調評価もここで行う。EVでは、短時間で充電できるよう空調の冷却システムを利用してバッテリー冷却を行っている。また、その充電中に車内で快適に過ごせるよう空調も使用可能であり、急速充電中のバッテリー冷却と空調の両立性が必要となる。そこで、施設内に急速充電器を設置し、充電中の両性能検証を行っている。

世界各国では、冬場に発生するような窓が真っ白に凍り付いた状態において、システム起動から一定の時間で空調の解氷機能により視界を確保しなければならない法規が存在する。その法規をクリアできる性能を担保しているかどうかを検証するのが、この設備の役割のひとつ。法規をクリアするだけでなく、商品性向上の観点でHonda独自の基準を設定し評価している。

空調の性能を評価する際は、センサーを搭載したマネキンを各席に乗せ、風の量や温度、日射の量などを測定する。人体のどの部位の数値が基準を満たすと人は温かく感じるのか、あるいは冷えていると感じやすいのか、長年の開発で蓄積した知見をもとに築き上げたHonda独自の指標で評価する。一方で、データだけに頼らず、実際に人が車内に乗り込んでフィーリング面での評価も行っている。暑さ寒さはその地域に住む人々の特性によって感じ方に差があるため、仕向地に合わせて調整した指標を用いている。

テストコースや世界各地の公道で、実際の走行中に起こる気象や環境の変動への順応性を含めて空調性能の検証を行っているが、空調評価用全天候シャシーダイナモの活用により、単純に冷える、暖まるなどの空調の基本性能の評価だけでなく、快適・不快と感じさせる要因・原理の研究を積み重ねた結果、人が快適と感じる制御をより深く追求できるようになった。それは、現地テストのように気象条件に左右されることなく、安定的に検証ができるから。EVの場合は電費との兼ね合いが求められるため、性能だけを求めればいいわけではなく、少ない消費電力で車内を快適に保つ必要がある。空調評価用全天候シャシーダイナモメーターは、これら多くの要件をバランスさせる空調の開発に寄与している。

縮流洞

空調評価用全天候シャシーダイナモメーター

日射ランプ

コントロール室

センサーを搭載したマネキン

急速充電器

窓ガラスへの凍り吹き付け

縮流洞

空調評価用全天候シャシーダイナモメーター

日射ランプ

コントロール室

センサーを搭載したマネキン

急速充電器

窓ガラスへの凍り吹き付け

縮流洞

低温・高温時外観商品性テストチャンバー

バンパーやガーニッシュ(装飾部品)などの樹脂部品は夏に太陽光を浴びると熱を帯び、膨張し、冬の低温環境下では、収縮する。クルマの外装は複数の部品を組み合わせてできており、各部品が温度変化によって、膨張・収縮すると、ときに立て付けに影響する。低温・高温時外観商品性テストチャンバーは、主に樹脂部品の温度変化の影響を評価する設備だ。

テストチャンバーは車両が入るサイズの恒温槽となっている。この中に実車を入れ、赤外線ランプにより日射を再現。日射を精度高く再現するため、車両に対して適切な角度でランプの光を当てている。樹脂部品に時間をかけて日射相当の熱を加え、芯まで熱を帯びたところでフロントの樹脂部品ならスチール製のボンネットフードと樹脂部品の合わせや立て付け、あるいは樹脂部品同士の合わせや立て付けを測定する。樹脂部品は温度が下がると収縮する性質があるので、恒温槽を低温にし、部品をしっかり冷やしたうえで、高温時と同様の測定を行う。

熱で膨張すると樹脂部品は剛性が落ちるため、垂れ下がってしまうことが考えられる。また、波打つように変形することもあり得る。合わせ目が詰まって部品同士が干渉し、塗膜が剥がれたり、傷ついたりすることも考えられる。低温の場合は収縮するので、部品同士の隙間は大きくなる。温度変化による部品の変形によって合わせや立て付けが変化すると商品性が落ちてしまう。そうならないよう確認するのが、低温・高温時外観商品性テストの役割だ。温度変化による合わせや立て付けの変位は、商品性に与える影響が多い部位を中心に担当者がスケールを当て、注意深く計測する。機能や商品性の良否に関してはHonda独自の数値基準を設けているが、基準内であっても人の目で確認した際に違和感を持つケースがあるため、必ず人の目でチェックする。

過去からの経験を生かし、あらかじめ部品の膨張や収縮を織り込んで部品の留め位置や留め方を設計に織り込んでいるため、実質的にはシミュレーション結果を現物で確認する内容となっている。二重でチェックし、商品性の担保を確実にしている。

日射ランプ

低温・高温時外観商品性テストチャンバー

変位測定用テープ

表面温度測定センサー

スケールを用いての測定

低温時のスケール測定

日射ランプ

低温・高温時外観商品性テストチャンバー

変位測定用テープ

表面温度測定センサー

スケールを用いての測定

低温時のスケール測定

日射ランプ

錆テスト設備(塩泥水路/塩水シャワー路/実車錆チャンバー)

錆の発生は商品性の低下につながり、錆で金属が劣化することによって走行安全機能の低下につながりかねない。Hondaでは、雨や日射、融雪剤が撒かれた道路の走行など、クルマがお客さまの日常生活で受ける負荷を設備で再現し、錆の発生メカニズムに関する知見を高めるとともに開発車の外装や走行機能系部品の状態を測定。走る・曲がる・止まるの走行安全機能に影響がないことを確認すると同時に、商品性を損なうことがないよう確認を行っている。

栃木プルービンググラウンドにある錆テスト設備は塩泥水路(真水の洗い流し路とセットで構成)、塩水シャワー路、実車錆チャンバーで構成されており、3つの設備を順に用いることで加速劣化テストを行っている。塩害が厳しいさまざまな地域毎に条件を再現し、濃縮して与えることで、短期間で結果が判明するようにしている。

塩泥水路と塩水シャワー路での走行を繰り返して市場で受ける環境入力を車両に与え、実車錆チャンバーで濃縮。この作業を繰り返す。塩泥水路は塩(塩化ナトリウム)と泥を混ぜた水のプールだ。塩化ナトリウムなどを主成分とする融雪剤が撒かれた道路を再現しており、ここを決められた車速で走る。鉄は水に含まれる微量の酸素と反応することで錆が生じる。塩化ナトリウムが付着すると、その塩化ナトリウムが水を吸収し、鉄の表面が水で覆われる時間が長くなるため、腐食速度が加速される。

塩泥水路での走行を繰り返した後は、真水を溜めた洗い流し路を走る。塩泥水路の走行では塩を含んだ泥をフロアに付着させるのが狙いだが、それでは付着が多すぎるので、ある程度洗い流して適量に調整する。

塩水シャワー路のコースは塩を車体に付着させるのが目的。雨を降らせるようにして塩水を車体に浴びせると同時にエンジンルーム内に塩水を侵入させる工夫も施されている。

塩泥水路、塩水シャワー路での走行を繰り返した後は実車錆チャンバーに車両を入れる。ここでは、高い温度かつ乾燥した状態にしたり、湿度を高い状態にしたりして、錆びやすい環境で短期開発を実現している。実走行を模擬するため、車両前方からは走行風を模した風を流す。

テストサイクルを一定の回数繰り返すごとに、商品性や機能性の観点で外観を評価し、走行安全機能についても評価する。それらは現地調査などで構築した独自の評価指標を使用している。

錆の発生自体を確認するだけでなく、その前段階や塗膜の状態の確認も行う。センサーで得られた測定データだけで判断せず、必ず人の目でも確認する。

すべてのテストサイクルが終了した後は車両を分解。袋構造になったボディの骨格部分は切断し、内部の状況を確認する。こうした徹底したテストと評価により、錆が発生しやすい部位などノウハウが蓄積されている。

各テストでの評価は関連部署の技術者が立ち会い、現物を確認する。現場、現物、現実を見て物事を判断するHondaの三現主義を実行し、クルマのライフを通じて商品性や走行安全機能を保証する技術の向上に結びつけている。

実車錆チャンバー

塩泥水路と洗い流し路

塩泥水路での走行

塩水シャワー路①

塩水シャワー路②

車両下部への塩水吹きかけ

実車錆チャンバー

塩泥水路と洗い流し路

塩泥水路での走行

塩水シャワー路①

塩水シャワー路②

車両下部への塩水吹きかけ

実車錆チャンバー

INDEX

Hondaの研究開発施設

- 第1回 ものづくりはここから始まる「Hondaの研究開発」

- 第2回 道が製品を決める「栃木プルービンググラウンド」

- 第3回 道が製品を鍛える「鷹栖プルービンググラウンド」

- 第4回 空気を味方に、風を極める「実車風洞」

- 第5回 モビリティの核はここで鍛える「台上試験施設」

- 第6回 極限の環境でHondaを仕立てる「環境試験施設①」

- 第7回 極限の環境でHondaを仕立てる「環境試験施設②」

- 第8回 革新的なカタチをスピーディーに作る「金属3Dプリンター」

- 第9回 すべてはリアルで証明する「全方位衝突実験施設」

- 第10回 バーチャルが変える開発プロセス「XR検証施設」

- 第11回 自動運転に向けたバーチャルとリアルの融合「ドライビングシミュレーター」

関連コンテンツ

関連コンテンツ

テクノロジーHondaの研究開発施設極限の環境でHondaを仕立てる「環境試験施設②」