魅惑の素材をどうやって使いこなしたのか

2017年モデルでフルチェンジを受けたCRF450Rに、量産車初の試みとして搭載されたチタンタンク。それが2017年に登場したCBR1000RR SP / SP2にも搭載された。これまで取材等を通じて知ったチタンの特性は、鉄に対して比重が60%ほど。同じサイズの鉄板で比較すれば、鉄が1kgならチタンは600g。軽量化に効くワケだ。そして強く錆びにくい。

だから金属の塊から旋盤やフライス盤で削りだされ単品製作された超高価な部品がレーシングマシンに採用されたり、エンジンの吸気バルブ、コンロッド、エキゾーストパイプやサイレンサーに使われたりする。軽量化による高性能化に貢献する素材という認識だ。

アルミ、カーボンに比肩する軽くて気になる素材とも言える。その話題の軽量素材を取り入れたバイクが販売されているのは興味深いし、性能数字以上に僕達にとってワクワクがある。

熊本製作所が始めた魅力あるタンク計画の中に、フランジレスタンクとチタンタンクの二種があったそうだが、量産チタンタンク1号機、モトクロスマシンのCRF450Rにチタンが採用された理由を教えてもらおう。

平野浩平──CRF450R設計担当:

「2016

年モデルまでCRF450Rはポリエチレン製の樹脂タンクを使っていました。タンクの材質をチタンに置き換えれば軽量化が達成できます。タンクは車体の中で重心位置より高い場所にあるパーツなので、軽くなると走行安定性、マス集中化に貢献します。これは性能向上に直結し、強いマシンができる、そう判断しチタンタンクの搭載を決めています」

千原裕基──材料研究担当:

「ポリエチレン製の樹脂タンクは、転倒時に衝撃を受けても復元性があり、長くオフロード競技車に採用されています。しかし、現行の樹脂タンクは製法の特性上、タンクの板厚が均等になりにくく、本来薄くしたい部分も厚くなってしまう。これが重量増に繋がります。対するチタンは、プレス成型を前提とすれば、板厚はほぼ均等になり、タンクの軽量化とスリム化が図れます」

タンクがスリムになることで、走行中、ライダーが動きやすいポジションを提供する事にも貢献した。実際に、2017年モデルのCRF450Rは、タンクキャップの搭載位置が前年モデルに比べ、15mmほど下げられた。地上高確保や理想のエンジン搭載位置。詰めようがないレイアウトの中で15mmも搭載位置を下げられるというのは大きなメリットだ。

諸岡慎哉──完成車強度研究担当:

「チタンは樹脂に比べ、強度が高い素材です。破損試験の様子を見ても、モトクロスで使うことに問題無く性能を発揮してくれそうだ、と評価していました」

軽く、強く、薄くできる。僕もオフロード走行をする事があるが、モトクロスライディングのフィジカル要求度は本当に凄い。ホビーライダーの僕など、10分走れば息が切れる。それだけに、モトクロスマシンでは重量級クラスになる450で、軽量化は運動性に好影響があるはずだ。しかしその素材のチタンは、プレス成型が難しいという。タンク生産現場にどんなチャレンジがあったのだろうか。

髙島基彰──プレス成型担当:

「チタンをプレス成型する。これは試行錯誤の連続でした。チタンは、板材の向きによってプレス成型したときに伸び方が異なる。そのため、プレス金型に張り付くようになったり、成型できる部分とチタン板が型の奥まで入らず、シワになったり、ちぎれてしまうということも。そうした金属の特性が解るまで攻略すべきことが多くありました」

千原:「チタン板を造る時、チタン材をローラーで引き延ばして板にします(圧延)。チタンは、圧延して伸ばした方向と、直交する方向では、素材の伸び方が異なるという特性(面内異方性)をもっています。これが、プレス成型の難易度を上げています」

益田竜司──プレス成型開発時のシミュレーション解析担当

「さらに難しくしたのが、これまでプレス成型のシミュレーションは、鋼板を中心にしていて、チタン用のものがなかったこと。机上検討する上で、シミュレーション解析技術が未開拓だった点も、実際にプレス成型で試作の連続となった理由です」

チタン板を用いてオートバイのタンクのような複雑な形にプレス成型する例が無かった。パイオニア達の苦労は続く。

牧原賢治──溶接担当技師:

「熱伝導率の低さ、電気の固有抵抗値の違いなどから、溶接にも苦労しました。通常の鋼板を使った場合より、溶接の難易度が上がりました。チタンの特性を試行錯誤で見いだし、製造する必要がありました」

チタンは製造する上での難易度が高かったのである。チタン板をプレスし、上下2つのタンクの型を製造、そして溶接してタンクにする。そのノウハウを手にしたことで、苦労して出来上がったタンクは極めてシンプルで、モトクロスマシンが求める耐久性を持つ屈強で軽い製品に仕上がった。

平野:「デザインで強度を出す。補強部材を後付することなく造るのが目的でした。軽く強く、です。結果的にプレス成型の難易度を上げることにもなりましたが、性能を追求する上では譲れない部分でもありました」

CRF450Rのチタンタンクは、燃料を入れるタンクとして、軽量でありながら、必要充分な耐食性もあり、高い魅力を有するタンクであると設計者は太鼓判を押す。

苦労してCRF450Rに搭載されたチタンタンクの成功が、CBR1000RR SP / SP2のチタンタンクへと繋がった。

そもそも、CBR1000RR SP /

SP2の開発初期段階ではアルミタンクも検討をしたという。しかし、量産時の工程や、コスト・重量等を鑑み、材料は高いが、軽く、商品魅力が高いチタンタンクへ、熊本製作所の「やりましょう」という言葉をキッカケに舵を切ったという。

宇佐公徳──CBR1000RR設計担当:

「今回フルモデルチェンジで、CBR1000RRが採用するスチールタンクも、2014年モデルと比較して300g軽量化を行い、スチールタンクでもライバルに誇れる軽さだと思います。CBR1000RR

SP /

SP2へチタンタンクを採用する上での課題は、CRFで確立した生産技術をベースに、CBR用のより複雑な形状で、容量も大きく、タンク形状もより深くプレス成型する必要がある点でした。」

先例のないチタンタンクのプレス成型。複雑な構造での生産は簡単なものではなかった。

宇佐:「軽さが命題のCBR1000RRをより印象付けることが出来る物を提供する事ができる、と思いました。これは熊本に、研究所と製作所が隣接する大きなメリットです。悩んだら顔をつきあわせて相談ができる。すぐに進むべき方向が解りますから」

新しい製法だけにいつも以上に部門間の協力が重要だったのだ。そうして出来上がったチタンタンクの重さは?

宇佐:「1.7kgです。スチールタンクが3kgです。高い位置にある物が軽いというのは運動性能に効果がでます。軽いですが、振動面への配慮も抜かりなくしています」

この取材に先だって、僕はCBR1000RR

SPを雑誌の撮影のために触れたことある。車体の向きを変えるために押したのだが、びっくりするほど軽かった。このモデルにはリチウムイオンバッテリーの採用など他にも軽量化されている部分もあり、チタンタンク効果だけとは言えないが、こうした総合性能を上げる軽量化こそ、オートバイの乗り味で大切な一体感を高めるものに他ならない。

CBR1000RRはそのライディングの一体感を追求したモデルだ。ライダーがアクティブに動くためそのタンクのデザインにも拘りがあった。

水田耕司──CBR1000RRデザイン担当:

「CBRの場合、ライダーの動きやすさを阻害しないよう、テストライダーからタンクの形状にも厳しい注文が飛びます。デザイン検討モデルのクレイの段階から実際に走る試作車になると“

ここが当たるから削ってくれ”と変更が入ります。削ると当然タンク容量が減ってしまいます。そこをミリ単位で修正しながら何度も検討し、タンク容量を確保する作業が続きました。チタンタンクの上に4ピースになっている外装のトップシェルターを装着するので、その板厚が重なる部分のタンクとのクリアランスも考えなければなりません。CBR1000RRは軽量化とともに特にコンパクトさも目指したので、タンク容量・ライダーの動作・コンパクトさをバランスさせるのがデザインの役割です」

スポーツの道具だけにタンク造りはライダーが膝で挟んだ時の感触、質感へも拘った。

CBR1000RRが属するクラスは、性能、軽さ、ハンドリングなど、性能的に最先端が正義、というカテゴリーだ。その点でチタン製タンクだけが具現化したものではないが、ユーザーの期待値が上がったことは間違いない。

水田:「例えば販売店で実車を確認いただけるのであれば、跨がって、伏せて……そっとタンクに寄り添ってみて下さい。ファイアーブレードのタンク周りの形状がライディングのために計算され尽くしている事に気付いていただけるはずです」

宇佐:「サーキットを走る時、直線でタンクに伏せることがあると思います。その時、タンクの上にヘルメットの顎を載せると、スクリーンがちょうど良い高さにあるのです。それほどコンパクトな作り込みとしています」

CRF450R、CBR1000RR SP /

SP2からチタンタンク量産の歴史は始まった。軽いことが運動性にもたらすメリット。それがオートバイを楽しむ僕達に大きなメリットを与えてくれる。

今後への期待だが、環境対応のため、パワーが右肩上がり、というのも厳しい今、軽さへの挑戦は高性能化への重要な方策だ。

そこから生まれる「こんなに走るのが楽しいなんて!」という歓び。ホビーライダーにとっての勝利は、そうした感動だと僕は思う。

オートバイ造りへの挑戦は続く。それが僕達の勝利を引き寄せる。そんな思いで僕は熊本を後にした。

CBR1000RR SP / SP2+CRF450R チタンタンクの工程

1. プレス成型されたCRF450R用チタンタンクの底面部分。目視で製品を確認する。

2. プレス成型された後、不要な部分をトリミングして出来上がったCRF450R用チタンタンクの底面(左)、タンク上部(右)。

3. プレス成型後、不要な部分をトリミングして出来上がったCBR1000RR SP / SP2用のチタンタンク。

4. 不要な部分をトリミングして出来上がったCBR1000RR SP / SP2用チタンタンクのパーツ。写真2のCRF450Rのタンクと比較しても、その形状が複雑で、一枚の成型のために深くプレス成型されているのが解る。

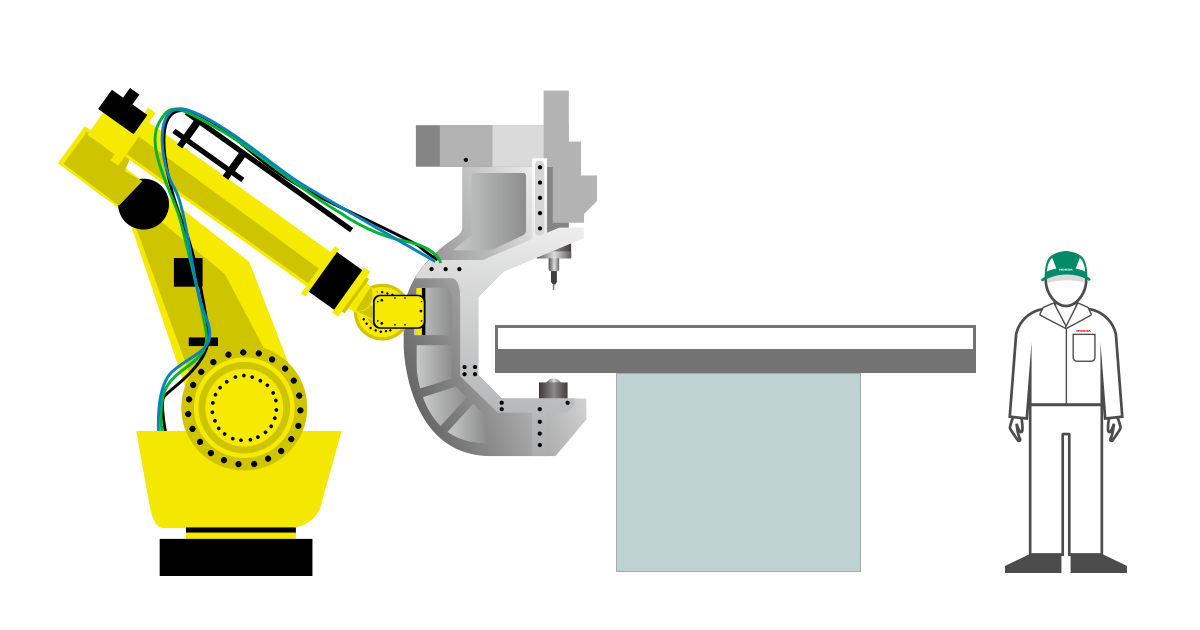

5. 機械による溶接で燃料ポンプ用のマウントを取り付けた後、上下二つのパーツをシーム溶接する作業を待っているCRF450R用チタンタンク。上下のパーツを合わせた面に伸びている部分が溶接部分。このシーム全周を溶接して完成する。

6. シーム溶接は上下二つのローラーの間にタンクのシームを挟むようにして溶接する。熟練した作業員はタンクのシームを溶接機のローラーが回転するスピードに合わせてタンクを動かしながら作業を進める。溶接熱を冷却するため、水をかけながら作業をする。

7. CBR1000RR SP / SP2用チタンタンクの場合、シーム形状は三次元的になるため、溶接機の間にタンク本体を沿わせるように動かしながら作業をする技が求められる。経験、感覚をふくめ熟練した作業者が溶接作業に当たる。

8. 試験にパスしたチタンタンク。このあと乾燥させて次の工程へ。タンクの組立、検査作業はこれで終了。

フランジレスタンク | チタンタンク

松井 勉モータージャーナリスト

1963年東京生まれ。日本のモーターサイクル・ジャーナリスト。

1986年から、インタビュー、試乗インプレッション記事、レース参加リポート、などを雑誌、バイク専門誌に寄稿。ラリー経験も豊富でDAKARラリー、SCORE

BAJA1000にも参加している。Africa Twin DCTで、アメリカ西海岸、バハ・カリフォルニア半島もAdventure Touring

している。

テクノロジーTech Views Vol.10 フランジレスタンク&チタンタンク