CO2排出量削減という世界的な環境課題に対し、Hondaは製品・企業活動を通じて多面的にアプローチを図ってきました。いち早く水素の可能性に着目し、30年以上にわたり取り組んできたのが、燃料電池の研究・開発です。燃料電池システムを進化させていくことで、水素サイクル、そして電気サイクルとカーボンサイクルの構築を進め、2050年までのカーボンニュートラル実現を目指します。

水素と燃料電池を組み合わせ、再生可能エネルギーを安定利用

幅広いモビリティを手がけるHondaは、年間約3,000万台にのぼる多様なパワーユニットによるエネルギー利用を、用途や地域に応じて最適化できるよう、適材適所の技術でカーボンニュートラル化を推進しています。

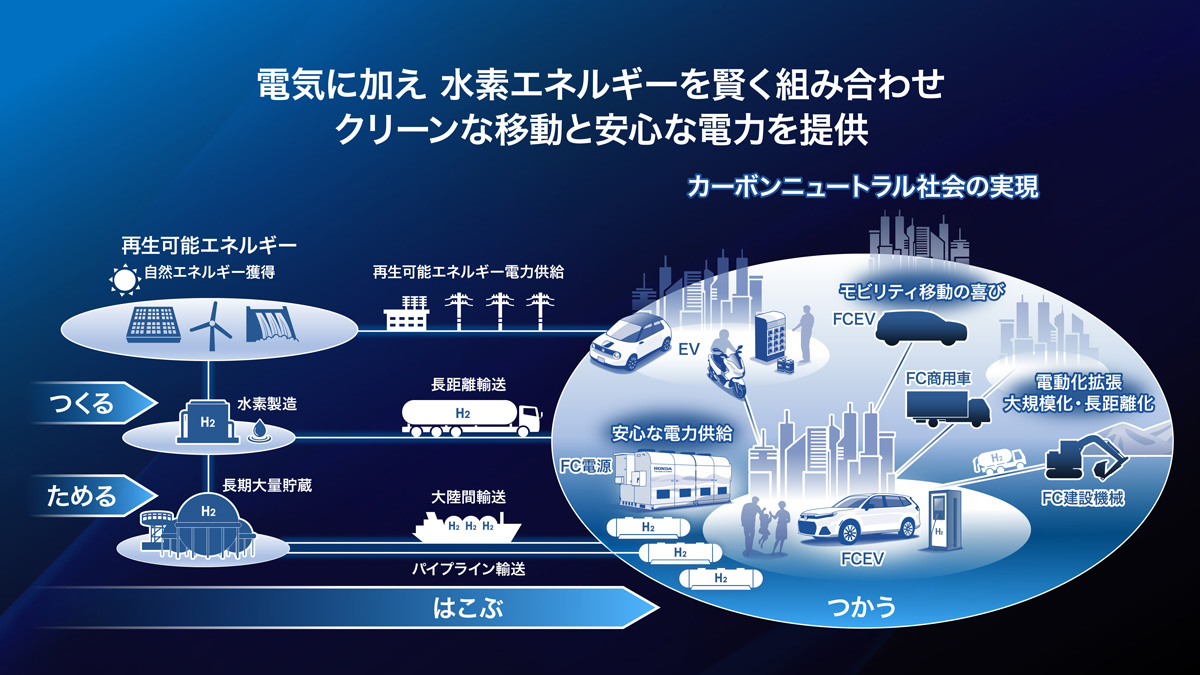

具体的には、短距離移動のモビリティには再生可能エネルギー由来の電気を利用し、長距離・長時間走行が求められる大型トラックにはエネルギー密度の高い水素を活用。電動化が難しい航空機や船舶には、大気中のCO2から変換した再生可能燃料を使用するカーボンサイクルでエネルギーを循環利用していきます。

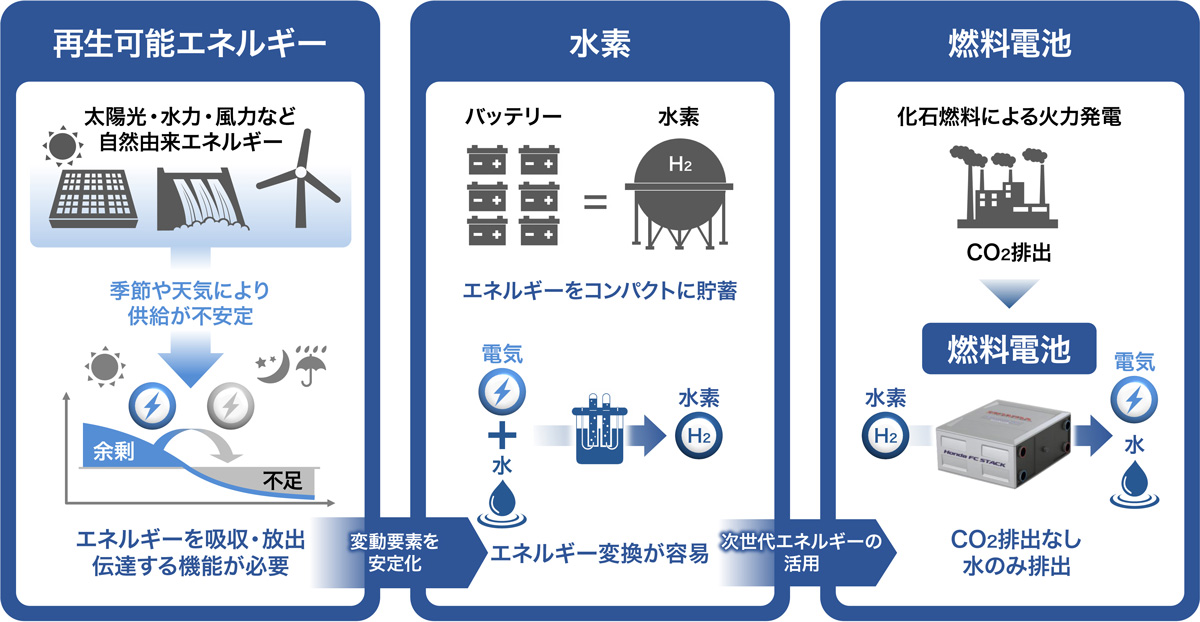

カーボンニュートラルを実現するためには、季節や天候により供給が不安定になる再生可能エネルギーを安定化する必要があります。水素はエネルギー密度が高く、エネルギー変換が容易である特徴を持つため、再生可能エネルギーの余剰電力を調整する役割として注目されています。燃料電池は、CO2・エミッションフリーで水素をエネルギーに変換できるため、水素とうまく組み合わせることで、環境に負荷をかけることなく発電することができます。

水素と燃料電池による再生可能エネルギーの安定利用イメージ

高出力と小型化を両立。着実に進化してきたHondaの燃料電池技術

Honda は1980 年代後半に燃料電池の基礎研究をスタートし、1998年には20kWシステムを搭載した燃料電池自動車のプロトタイプに発展。高効率化や高出力化など燃料電池の性能向上に努め、1999年に60kWシステムを実験車に搭載し、2003 年には氷点下20℃での始動を可能にした「Honda FC スタック」を発表し、着実に技術を進化させてきました。

2007年に100kWの高出力とともに、システムの小型化により4人乗りセダンのパッケージを実現したFCXクラリティを、2016年には世界で初めて※1フロントフード下に燃料電池パワートレーンを搭載したクラリティ FUEL CELLを発表しました。そして、ゼネラルモーターズ(GM)と共同で開発・製造に取り組み、乗用車にとどまらず幅広い用途に活用できる次世代の燃料電池システムとして誕生したのが、「新型燃料電池システム」です。

※1 セダンタイプの市販予定車において。 Honda調べ(2016年2月時点)

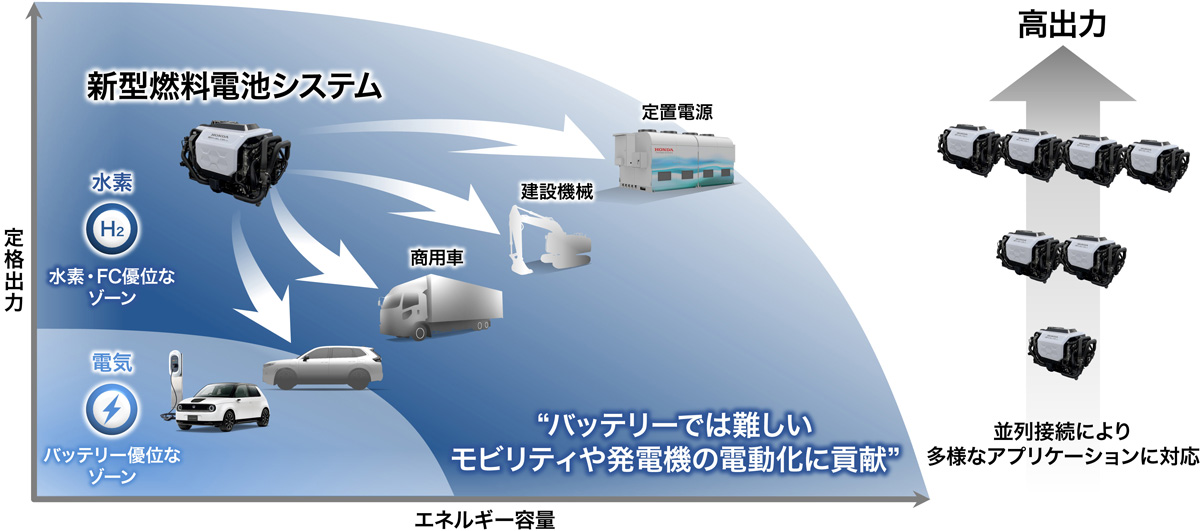

Honda FCスタックの進化

水素は貯蔵や運搬がしやすく短時間での充填が可能という特徴を持っているため、航続距離の長い大型トラック、BCP(事業継続計画)の観点から需要が高まっている非常用電源、重量が大きく稼働時間が長い建設機械など、燃料電池システムによる電動化が適している分野での活用が期待されます。また、燃料電池システムを複数台接続し高出力化することで、大型の商用車やメガワットクラスの定置電源などにも対応できるため、商用運輸や産業機器におけるカーボンニュートラル化にも貢献していきます。

新型燃料電池システムの多用途展開

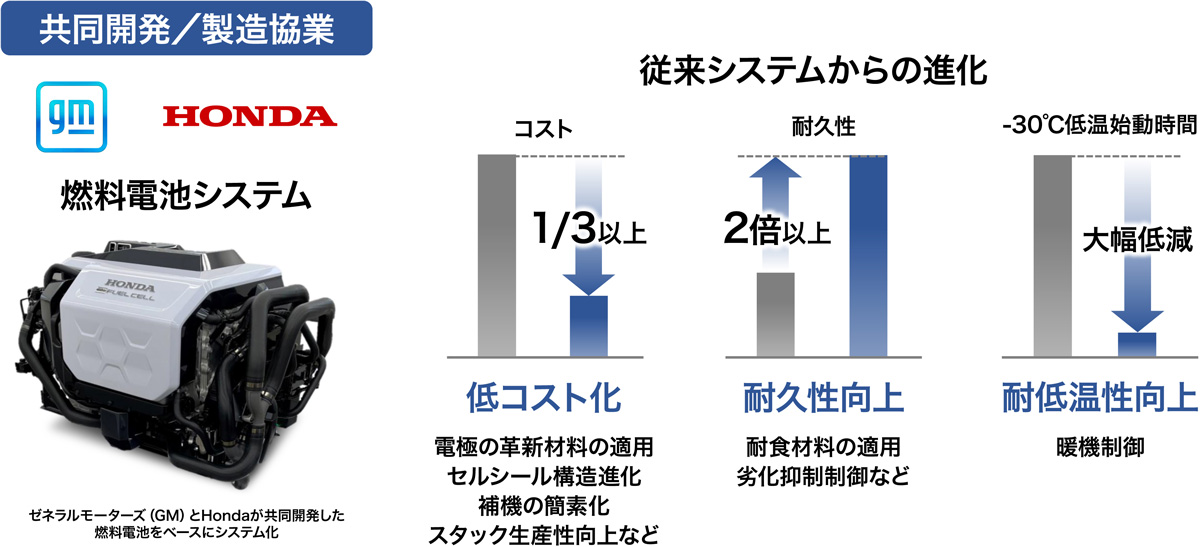

燃料電池普及のカギとなる、コスト・耐久性・耐低温性を追求

燃料電池の多用途展開には、出力などの性能や搭載性に加え、低コスト化とさまざまなアプリケーションで長期に使用できる耐久性が重要となります。そこで、HondaとGMの知見やスケールメリットを生かした新世代の燃料電池システムを共同開発しました。高価な材料の廃止・削減や、それを実現する構造の合理化、スタックの生産性向上などにより、クラリティ FUEL CELLに搭載された燃料電池システムと比較して、コストは1/3以下に低減し、耐食材料の適用や高精度な制御技術などにより、耐久性は2倍以上に向上。さらに低温環境での始動性能も高めました。

新型燃料電池システムの進化

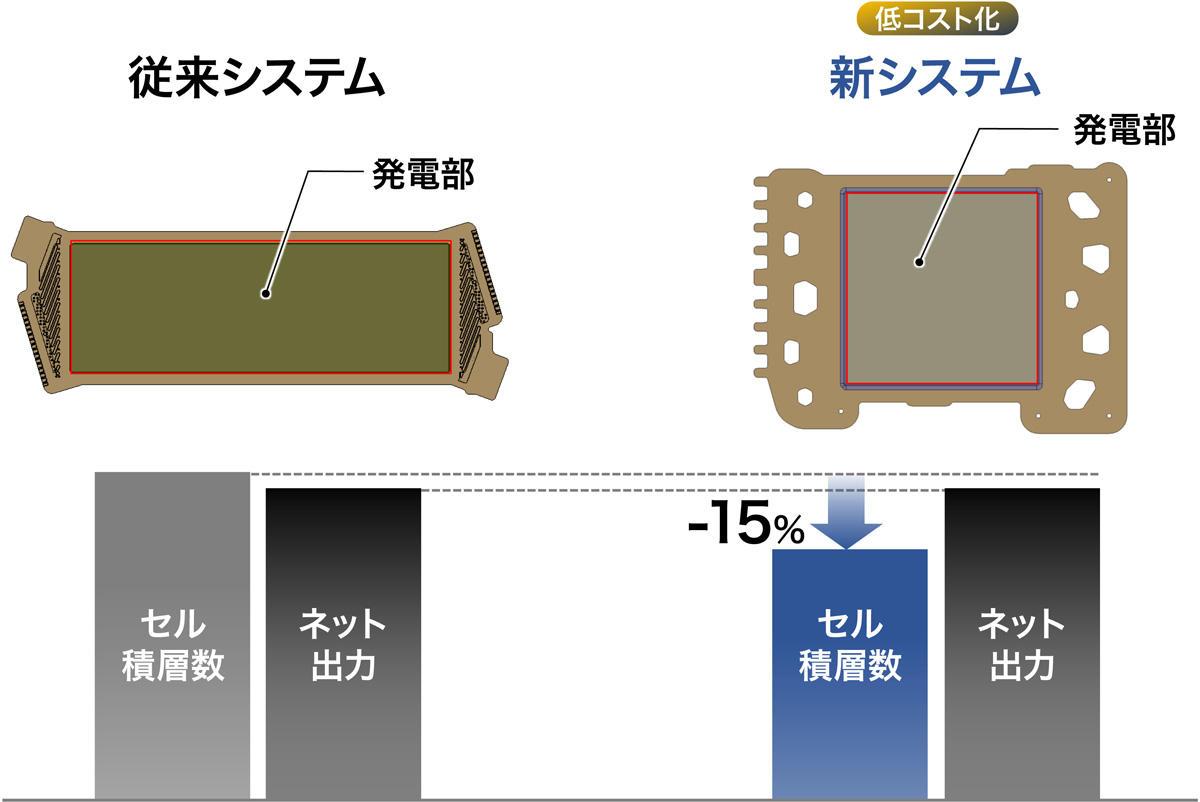

燃料電池は発電ユニットの1単位であるセルを数百枚、直列接続することで高出力を発揮します。大幅な低コスト化を実現するために、システムから取り出せる出力であるネット出力を下げることなく、セル積層数の削減を目指しました。セルの発電部面積の最適化によりセル1枚当たりの出力を高めるとともに、補機類の低消費電力化を徹底。従来システム比で積層数を約15%削減しながら、従来システム同等のネット出力を達成し、低コスト化を実現しています。

セル積層数の削減

セル積層数を削減しながら従来同等のネット出力を確保するため、燃料電池システムの電力を消費する補機デバイスを徹底的に合理化しました。モデル推定を駆使し、ECU制御による代替や運転条件を変更し、多くのデバイスを削減・最適化することで、低コスト化に寄与しています。

空気供給システムにおける進化点

【低コスト化】

●電動ターボ型エアコンプレッサーの回転数を1.5倍に高めたことで、従来の2段圧縮から1段圧縮へ構造をシンプル化

●スタックの高湿度運転が可能になったことで、加湿器バイパス弁を廃止

●新制御の採用により、EGRポンプを廃止

【耐低温性向上】

●低温時に水冷インタークーラーにより吸入空気を加温することで、スタック入口部での結露水発生を抑制し、低温始動性を向上

水素供給システムにおける進化点

【低コスト化】

●起動時昇圧制御により水素置換性を高めたことで、水素ポンプを廃止

●他のセンサー値を基にした温度予測と生成水量推定制御に置換したことで、温度/水位センサーを廃止

●チャンバーの採用と、インジェクターマウント構造の最適化により、圧力切換弁と2次レギュレーターを廃止

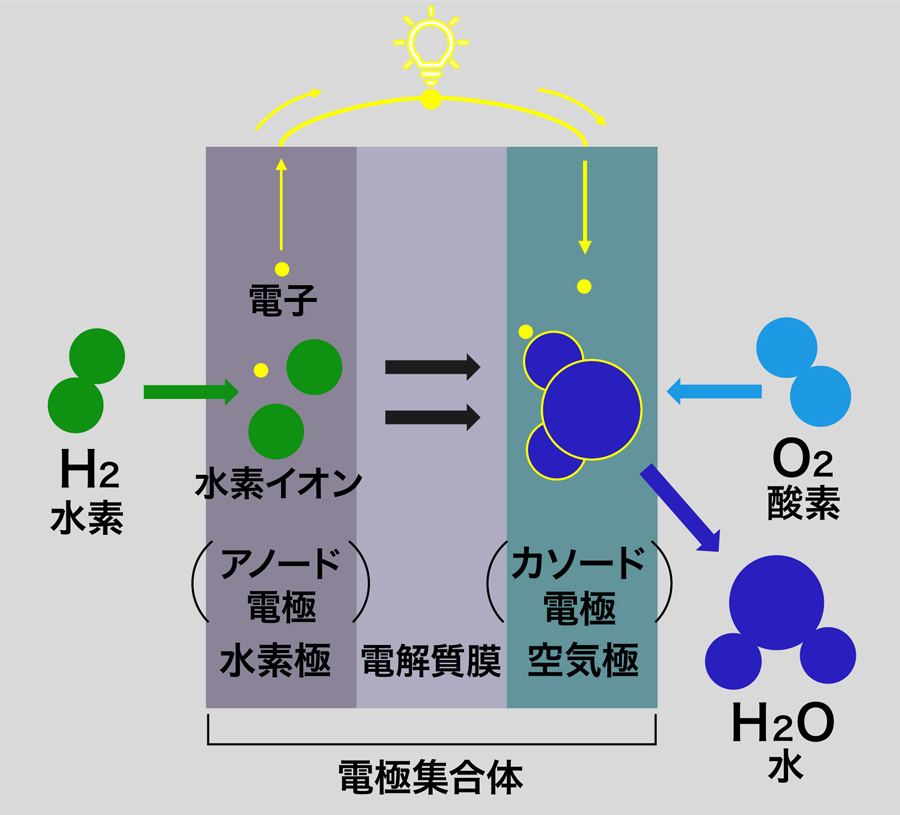

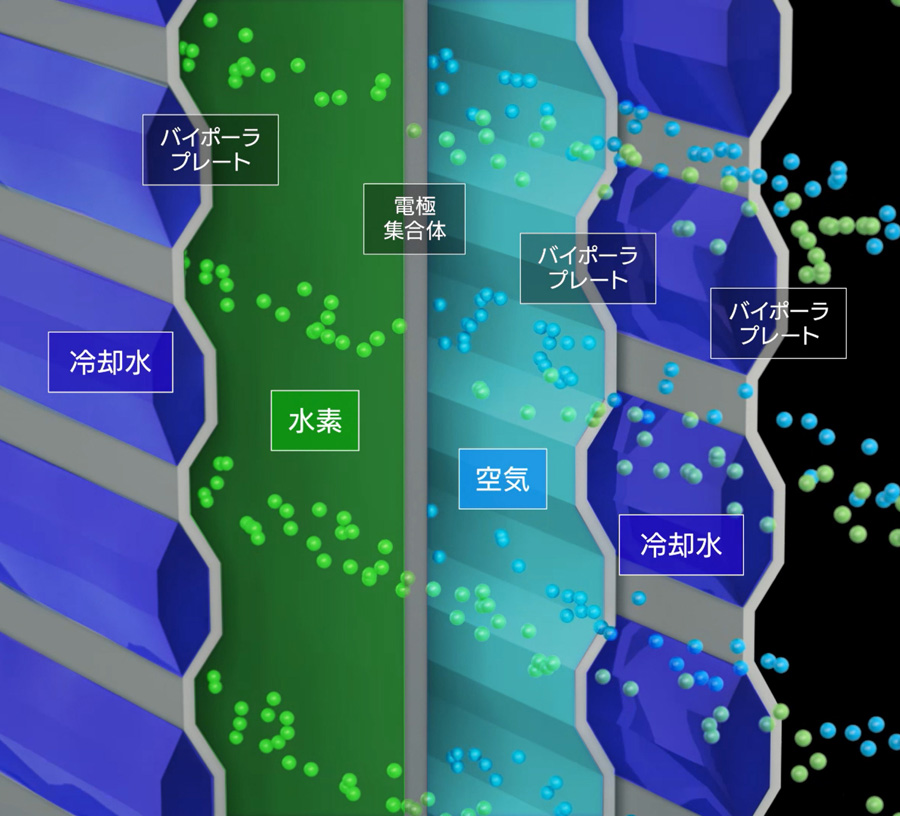

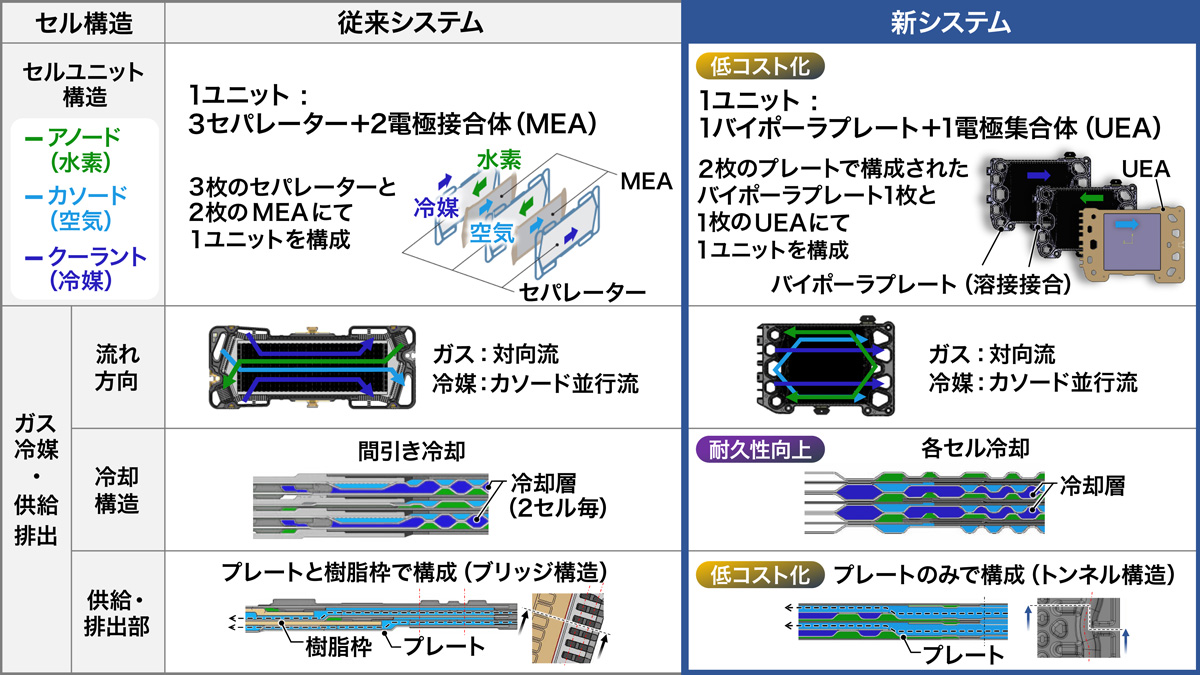

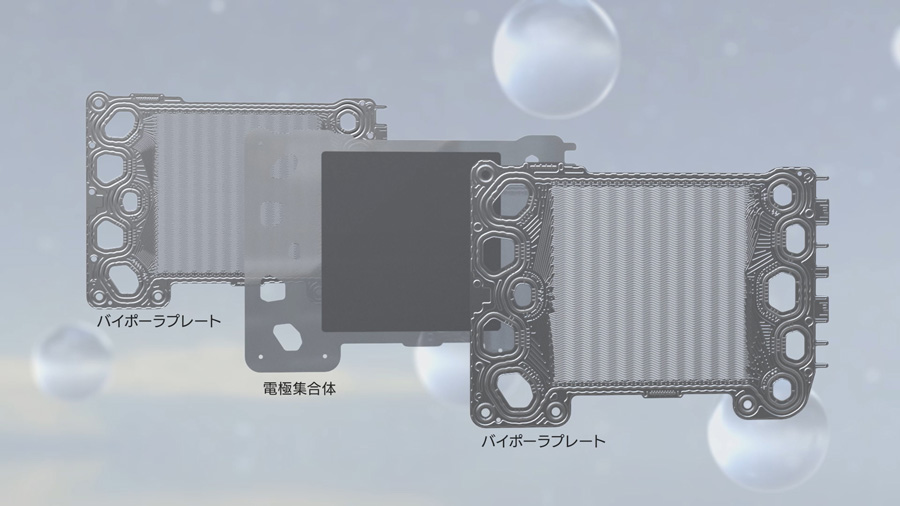

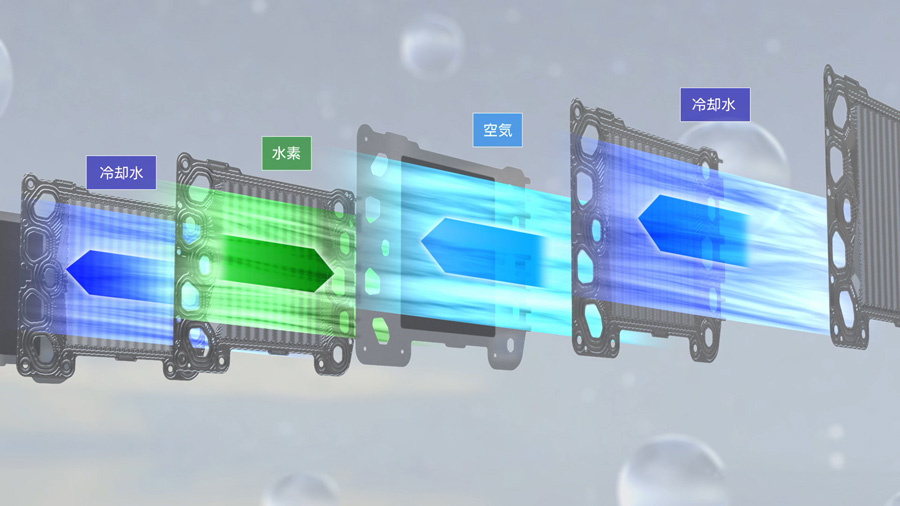

Hondaの燃料電池システムは固体高分子膜型を採用しており、燃料電池のセルは固体高分子膜(電解質膜)を水素極、空気極で挟んだ電極集合体を中心に、水素と空気の流路や冷却水の流路を構成するセパレーター(バイポーラプレート)で一組の発電ユニットを形成。このセルを積層体にしたのが燃料電池スタック(FCスタック)です。新システムでは燃料電池の要であるセル構造から刷新しました。

燃料電池の発電イメージ

発電ユニットイメージ

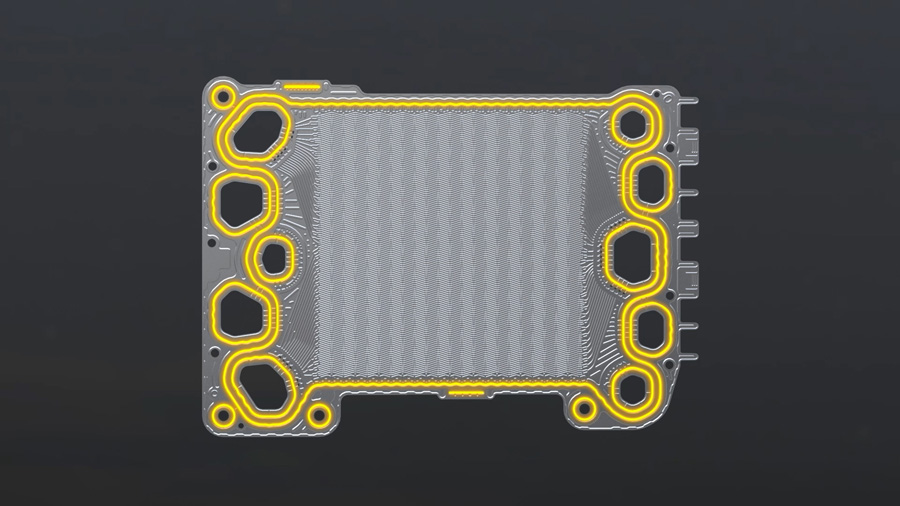

シンプルな構成に刷新した、新構造セル

従来システムでは3枚のセパレーターと2枚の電極接合体(MEA)で1ユニットを構成していたのに対し、新システムでは2枚のプレートを溶接接合したセパレーター(バイポーラプレート)と1枚の電極集合体(UEA)で1ユニットとするシンプルな構成にしました。バイポーラプレート内部には冷却水の流路が設けられ、UEAとの間に水素および空気の流路が形成されます。これにより、従来の2セルごとの間引き冷却から各セル冷却に変更できたほか、縦横比の最適化により冷却性がさらに向上し、耐久性をより高められました。

また、従来はセパレーターとMEAの樹脂枠の両方に流路構造が必要だったのに対し、新システムではバイポーラプレートに流路構造を集約したことで、UEAの樹脂枠がシンプルな構造にしたことで、材料コストの合理化に寄与することができました。

セルユニット構造

セルユニット構成イメージ

流路構成イメージ

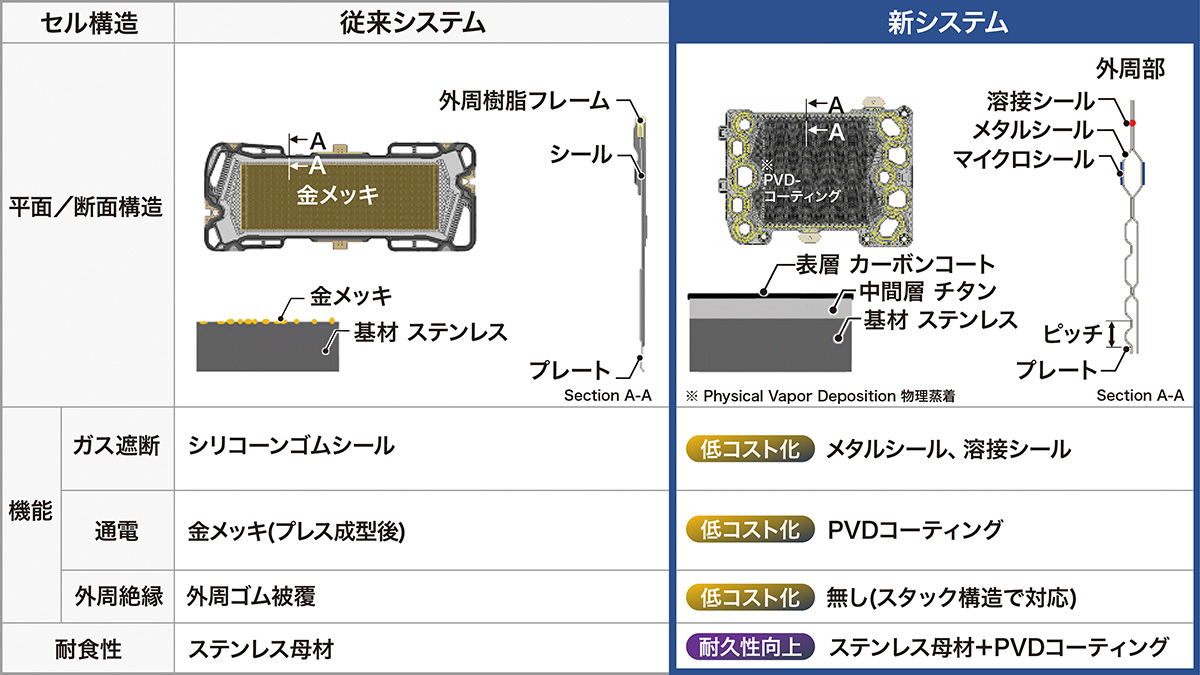

高精度な溶接技術で新構造のセパレーターを実現

中空部分に冷却水が流れるため、極めて精度の高い溶接加工技術が求められるセパレーター。HondaとGMが共同で開発した高精度レーザー溶接技術により、金属プレートを溶接接合したセパレーターを新たに開発しました。

また、2組のバイポーラプレートでUEAを挟み込んで水素と空気の流路を構成するため、シール性が重要になります。従来は特殊な金属プレートにシリコーンゴムを成型してゴムの弾性でシール性を確保していたのに対し、新システムでは、より一般的な金属を採用した上で2枚のプレートによる中空バネ構造の弾性を利用。さらにマイクロシールをスクリーン印刷加工してシール性を確保しています。

導電性の確保については、全面金メッキ施工から、耐食性に優れるチタン層の上にカーボンを物理蒸着法(PVDコーティング)で成膜する工法に置換。チタンとカーボンのコーティングをプレス成形前に行うことで、連続的な処理を可能にしたことによる生産性向上も低コスト化にもつながっています。

セパレーター構造

独自のレーザー溶接技術

材料と製法の見直しで耐久性を強化

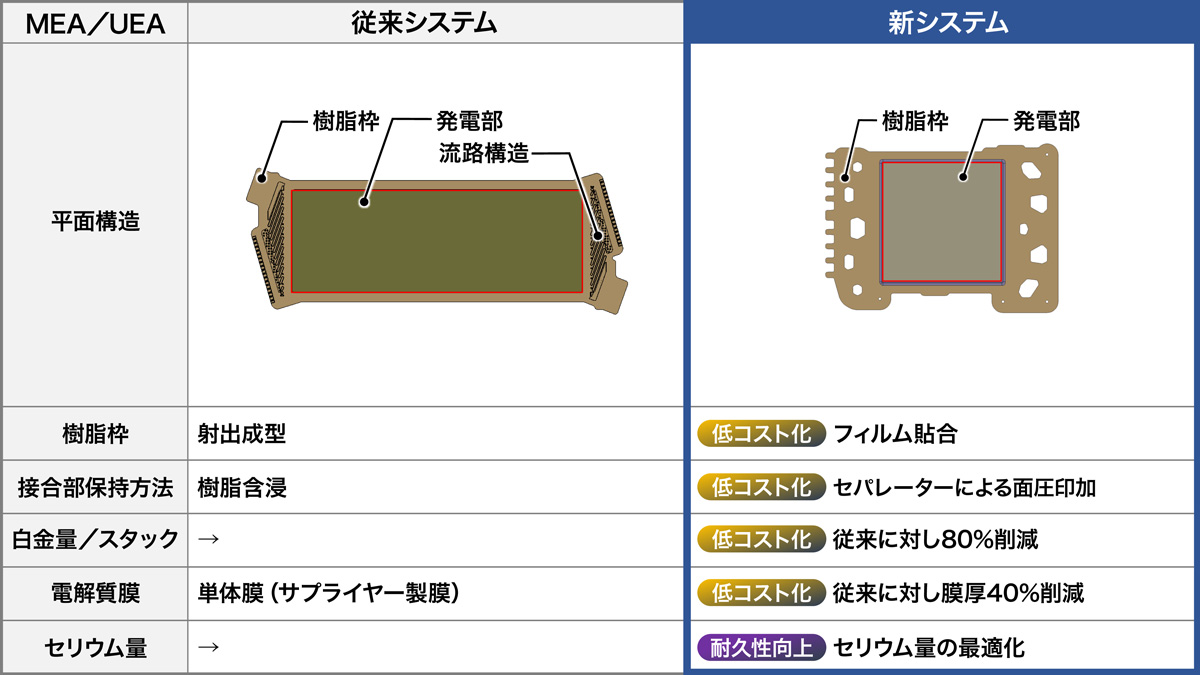

セパレーターに流路構造を集約したことで、UEAの樹脂枠に流路構造が不要となり、高価なエンジニアリングプラスチックの精密射出成形から汎用プラスチックフィルムの打ち抜き成型に置換しました。また、樹脂枠の接合部の保持をセパレーターによる面圧印加として含浸工程を廃し、生産性を高めています。さらに、湿度コントロールの高精度化により、セルの耐久性を高められ、従来システム比で白金を80%削減できました。

電解質膜の製造工程も見直し、材料となる液体から膜を成型して同時に触媒も塗布することにより、従来必要であった副資材のベースフィルムを不要としたことで、従来システムに対して膜厚を40%低減。材料削減と生産性向上の両面で低コスト化を図りました。また、セリウムを増加させ、電解質膜の劣化要因の一つである水電解の副反応物質を中和させることで耐久性をさらに向上させています。

MEA/UEA構造

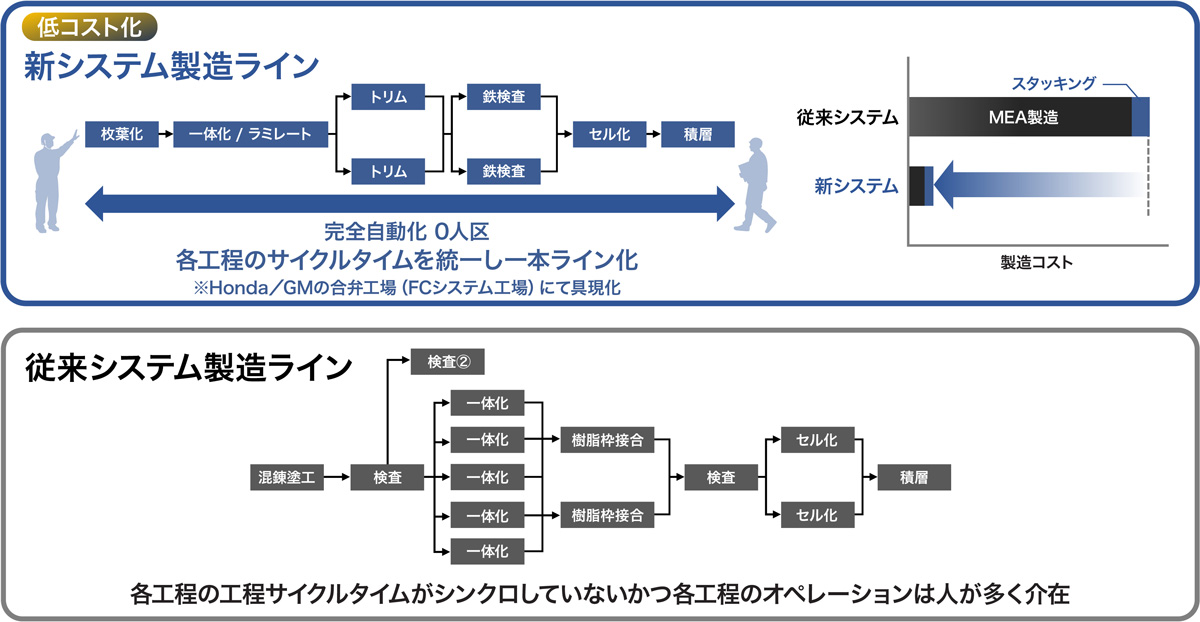

完全自動による高速製造ラインで生産性を大幅に向上

FCスタックは、HondaとGMの合弁会社であるFuel Cell System Manufacturing ,LLCで製造されます。数百枚のセルを積層し、1枚1枚に高い製造品質が求められるFCスタック。各工程のサイクルタイムを統一し、連続的な生産を実現することで、従来のFCスタックに対し、製造コストを大幅に低減させています。

高速製造ライン

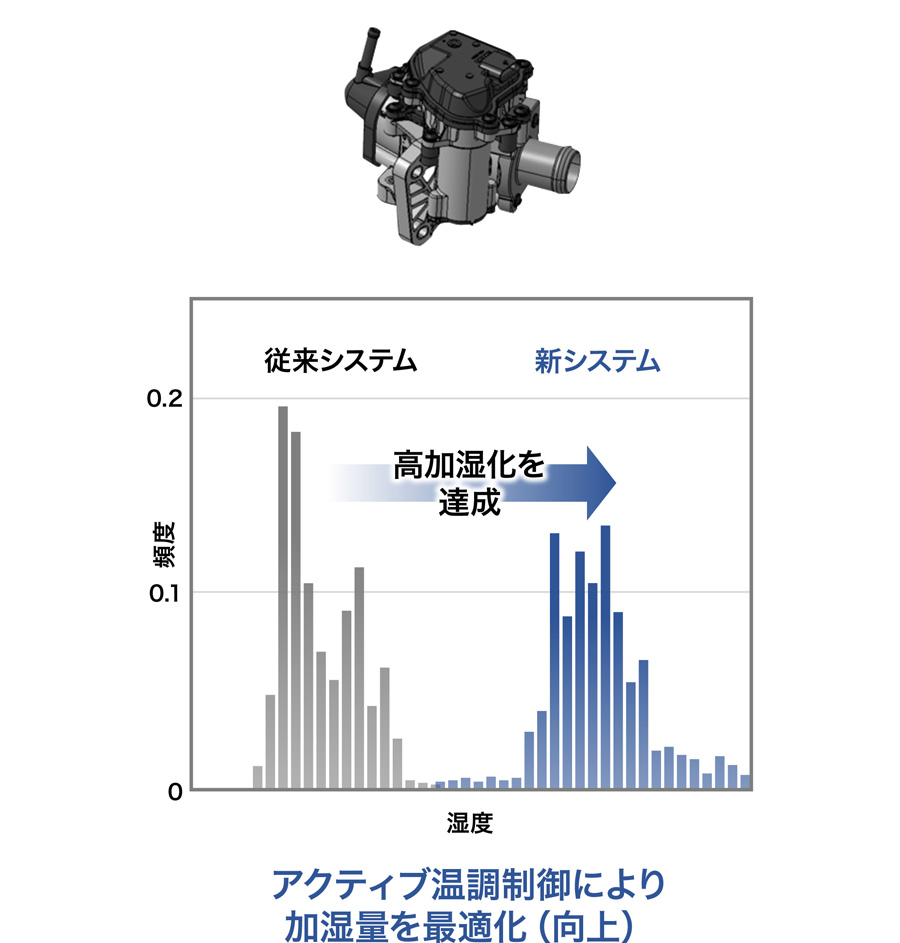

湿度と温度を緻密に制御し、発電を安定化

水素イオンを空気極側に透過させる電解質膜は、加湿させるほどに透過性(発電効率)が高くなる特性を持つ一方、発電面に水がとどまると空気の流路を狭めて発電効率が低下します。適度な湿度にするにはセルの温度を調節し、周囲の水の蒸発量をきめ細かくコントロールすることが求められます。

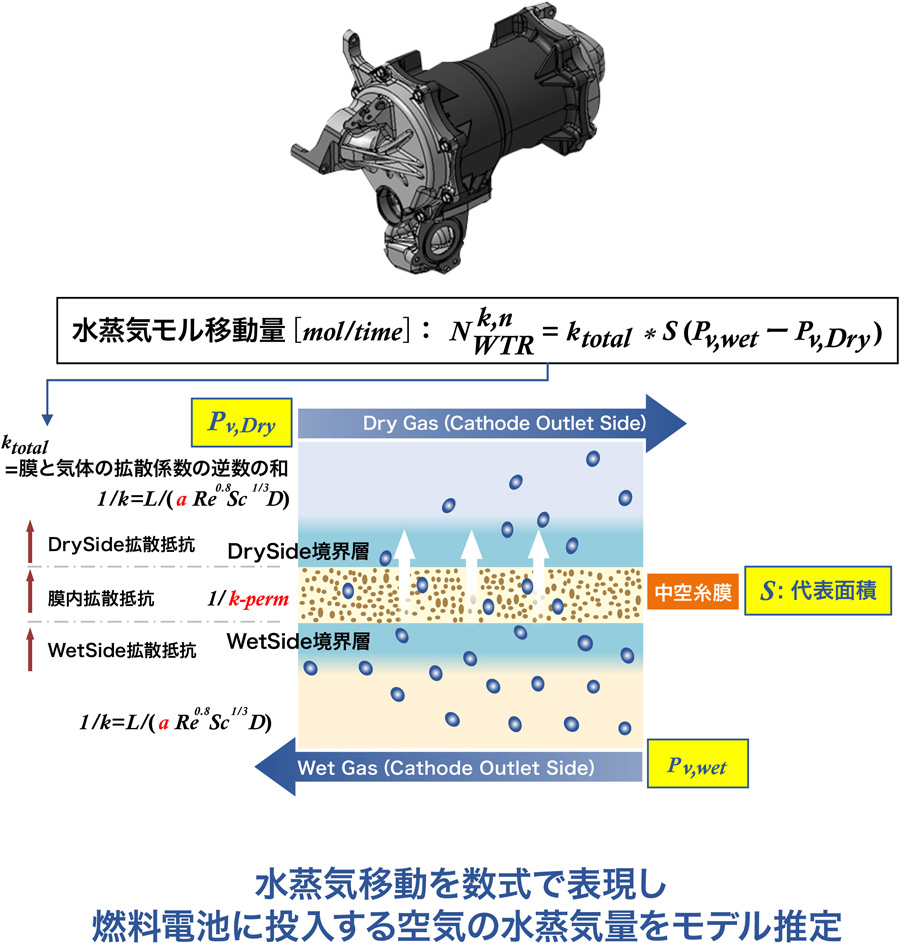

新システムでは、燃料電池に投入する空気の水蒸気量をモデル推定し、そのモデルに基づいた最適な湿度コントロールを、電動温度調節バルブと高効率加湿器によって実現しました。これにより、スタックの温度を下げると湿度が上がり、温度を上げると湿度が下がるというコントロールをよりきめ細かに実施。スタックの発電を安定させ、従来よりも加湿量を増やしてセルの劣化を防ぎ、さらなる耐久性向上に寄与しています。

電動温度調節バルブ

高効率加湿器

低温環境での始動時は、水素に対する空気供給量を減らす発電運転を行い、発熱量を増加。安定した発電が行える状態なるまで急速暖機を行います。これにより従来システムに対し、-20℃での始動時間を約90%短縮し、-30℃では大幅な短縮を実現しました。

燃料電池の多用途展開でカーボンニュートラル社会の実現へ

Hondaが目指すのは、燃料電池システムを多様なアプリケーションに搭載し、水素を「つかう」領域を拡大することです。「つくる」「ためる」「はこぶ」「つかう」の要素で構成される、クリーンな水素エネルギーサイクルを構築し、さらに、水素供給も含めた水素エコシステムの形成に取り組むことで、カーボンニュートラル社会の実現へ向けて、水素を活用した環境にやさしい未来づくりにこれからも貢献していきます。