Hondaは、世の中の電動化の流れをリードすべく、様々な製品の電動化に取り組んでいます。その取り組みの一つとして、Hondaの汎用エンジンの中で、優れた信頼性で発売以来約40年間支持され続けているGXシリーズに着目。なかでも振動など使用条件が厳しい建設機械への使用に耐えられる電動パワーユニットの開発に挑み、まずは2kWクラスのeGXを発売。Hondaの強みである信頼性で支持されるGXエンジンの電動化モデルとして、世の中のニーズに応える電動化に成功しました。

eGXプロジェクトリーダー もっと見る 閉じる 久保 義彦

さらに表示

eGXテスト領域リーダー もっと見る 閉じる 秋山 直寛

さらに表示

eGX電装領域リーダー もっと見る 閉じる 山岸 善彦

さらに表示

eGXデザイン領域リーダー もっと見る 閉じる 東 功一

さらに表示

eGX開発領域リーダー もっと見る 閉じる 神原 史吉

さらに表示長く愛されているGXエンジンの2kWクラスを電動化

工事現場で見かける建設機械のランマー(左)とプレートコンパクター(右)へのeGX搭載イメージ (アクリルモデル)

工事現場で見かける建設機械のランマー(左)とプレートコンパクター(右)へのeGX搭載イメージ (アクリルモデル)

開発に先立ち調べてみると、我々だけでなく建設機械メーカーであるお客様も電動化を迫られている状況でした。市場には2kWクラスの電動パワーユニットは存在していましたが、建設作業機に耐えられる信頼性と耐久性を確保したものがなく、OEM※販売「先」のお客様自身が部品を調達して電動化を模索している状態でした。GXエンジンで貢献してきたHondaとして、コンポーネント化され、搭載してすぐに使える電動パワーユニットを提供することは使命であると思ったこともチャレンジの原動力となりました。

※自社の商品または商品の一部を他社へ供給し、他社ブランドとして販売すること。(Original Equipment Manufacturingの略)。

数十Gという強烈な荷重が掛かる、建設機械のパワーユニット

衝撃を加えて地面を固める建設機械には、同じ強さの衝撃が跳ね返ってきます。その衝撃は数十Gになる場合もあり、想像を絶する強さです。その衝撃の中で長時間モーターを回し続けられる耐久性を確保することは極めて困難でした。もちろんその課題はエンジンでも同じですが、電動ならではの難しさがあります。

エンジンだとオイルで軸回りを潤滑できますが、モーターではそれができません。激しく土埃が舞う環境で摺動部(しゅうどうぶ)に微小な砂が付着しただけで、叩きつけられるような衝撃振動と相まって無潤滑状態のシャフト摩耗は加速度的に進行します。また、電動化には制御用電子機器の搭載が伴うため、それらも建設機械の振動に対して耐久性を確保することが課題になります。

地面を衝撃で押し固めるランマー。地面を押す反作用でランマーに同じ衝撃が返ってくる

地面を衝撃で押し固めるランマー。地面を押す反作用でランマーに同じ衝撃が返ってくる

これまでGXエンジンを使っていただいていたお客様が使ってすぐに壊れるようなものだと「なんだモーターってこんなものか」と思われてしまいます。ですので、建設機械のような厳しい使用環境であっても、GXエンジンと同じ寿命で使える信頼性を徹底して追求しました。

建設機械に搭載し何百時間におよぶ、過酷な耐久テストを実施

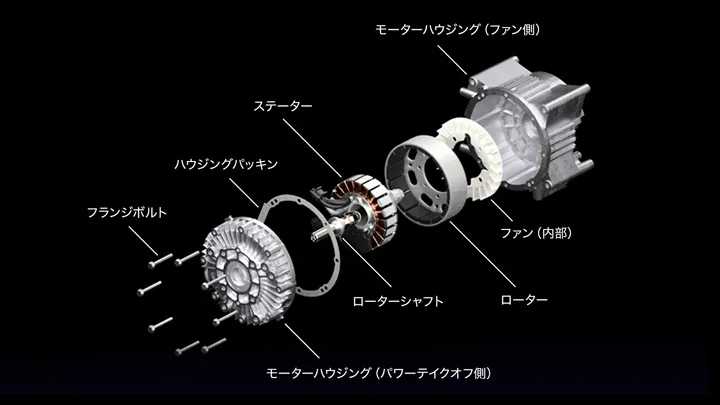

モーターは、巻線を巻いて固定された内側のステーターと、磁石が付いていて回転する外側のローターを基本構造としていますが、両者の微小な隙間がモーター性能に対して重要な要素となります。一方で振動入力によりこの隙間以上の変形・変位が回転体であるローターやシャフトで発生すると、ステーターとローターが接触してモーター性能が損なわれるだけでなく、破損・破壊にもつながります。開発の初期段階の試作機は、シャフトの摩耗や磁石の割れなどの不具合があり、数分ももたない状態でした。壊れるたびに経験値は上がりますが、文献を読んでも出てこないような事象だらけなので何が原因かを突き止めるのに苦慮しました。シミュレーションも行いながら対策を進めたのですが、なかなか計算通りにいきません。壊れたところを対策するとまた別のところが壊れてしまいます。そんな試行錯誤を繰り返し、GXエンジンで培ったノウハウを入れながら一つひとつ原因を潰し、何百時間も回り続けられる十分な耐久性を確保するまで、気が遠くなるほどのテストを繰り返しました。

建設機械の運転時間がだいたい30分から1時間でして、机上で考えているときは30分は短いのではという意見がありましたが、実際に屋外テストで作業をやってみるとその30分が長くて長くて、早く終わらないかと思いました(笑)。

30分でヘトヘトになりましたね(笑)。たまたまですが、耐久テストを行う時期が真冬と真夏にぶつかり、当然屋外でやるテストですから振動と埃に耐えながら冬は寒さに耐え、夏は汗だくになりながらテストしました。実機の耐久テストというよりも人間の耐久テストでしたね(笑)。ランマーは機体が跳ねながら地面を叩くので扱うのが難しく、みんな最初は腰が引けていてランマーに振り回されていましたが、何度も実機をテストするうちに一人前?に扱えるようになりました。

また、砂利を敷き詰めた工事現場みたいな部屋をテスト室の中に作り、試してすぐに対策や分析ができるよう環境を整えました。そうやって自分でテストをしていると、作業現場の方の視点で感じる部分もあり新たな気づきが得られる価値はあるのですが、やっぱり過酷なテストでした。

いろいろな対策を試し、最終的には目標要件の2倍以上の時間の運転に成功し、限界値に対して十分なマージンを確保できました。若者の開発者が非常にいいアイデアを出し、それが突破口となりました。本当に料理の最後に調味料を足すような微細な調整なんですけれど、それがなければ耐久性においてGXエンジンのあとを継ぐことはできなかったと思います。

ポイントとなったのはシャフトの支持方法と、ローターとステーターの剛性です。数え切れないほど作り直し、その数だけ数百時間の耐久テストを行いました。回転するローターはお椀のような形をしているのですが、これをシャフトにどのように締結するかが非常に難しかったですね。

バッテリーと制御系も振動には弱く、それぞれの構造に手を入れましたが、エンジンと同等の振動に耐えることはできず、フレーム側でゴムマウントによる防振構造を採用しました。これも低周波から高周波までの領域をカバーするために何度もレイアウトの見直しとゴムの選定を行いました。

また、ステーターの巻き線でも課題がありました。数十Gに耐える軸受の分析のときもそうでしたが、最終的に行き着いたのは顕微鏡で何が起きているのか観察することでした。巻線を全部ほどいて、端からいろいろな角度で複数人で観察し、だんだんどこを見たかわからなくなりながら、巻線に数ミクロンの異物を発見しました。その発見を起点に解析が進み、対策の指針が立っていきました。この一粒を見つけられたかどうかが振動対策で非常に大きかったんです。

情熱を注いで一つひとつ泥臭く検証して対策を打ち、それを集積することで今のGXエンジンが作り上げられたと考えています。今後eGXもそういう歴史を辿っていくのだと感じました。社内で技術評価を行うエキスパートと、若手であっても現場で現物を触っているからこそ議論を重ねることができ、議論をし尽くして製品を世に出す社風がHondaの強みだと思います。

見て触って安心感とコンパクトさを感じるデザイン

GXエンジンは、ライフクリエーション製品のロングセラーモデルで、長く培われてきた信頼感のあるデザインを新しいモデルでどう表現するかというプレッシャーはありました。厳しい要件を満たすためにeGXの形が毎日のように変わっていく中で、デザインをどうやって追随させるか。デザイン室で検証結果を待っているのではなく、現場に行ってコミュニケーションを取り、形が変わりそうな予測をしながら現場でスケッチを描く毎日でした。

気をつけたこととしては、搭載したときに地面に対して水平に見える安定した水平基調のデザインにしたことです。搭載したときに傾いて見えると、「ひっくり返っているようだ」とか、「壊れているんじゃないか」と感じたりするんです。あと、こうした製品は作業者が機械に触ることが多いので、触って痛くないように至るところで丸みを持たせるようにしています。

触感も大切にデザインしていますよね。

水平基調のデザインであることがわかる。また各部の角を取り、塊としての剛性を確保し、触っても安心できるデザインにしている

水平基調のデザインであることがわかる。また各部の角を取り、塊としての剛性を確保し、触っても安心できるデザインにしている

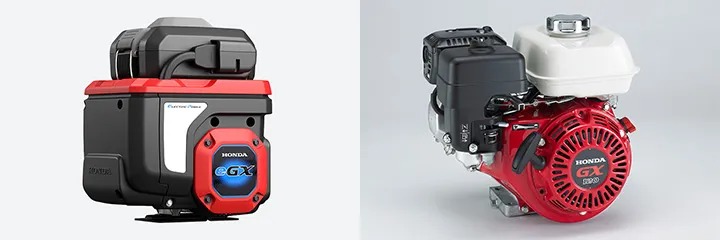

また、パワーユニットとして安心できる形状も意識しています。eGXは、GXエンジンからの載せ替えコンセプトでつくられた電動パワーユニットです。GXエンジンと変わらない安心感や信頼性を伝えたいと考え、エンジンらしいアイコンを強調したデザインとしました。特にセンター軸がある場所を赤く大きく強調することでGXエンジンを連想させるようなデザインとしています。それもただ強調するためだけの飾りではなく、外すと内部をメンテナンスできるメンテナンスハッチとして活かしています。

冷却の課題もモーター内部にファンを置く。かつてない方法で解決

これまで話題に上がっていたモーターの耐久性を除くと、電装部門としてエンジンと一番違ってくるのは温度ですね。エンジンの場合は150℃程度まで許容できますが、モーターの場合はモーター内部のセンサー、モータードライバーのパワーユニット、バッテリーの制御システムなどを構成する電子基板の半導体が壊れないように80~100℃以下で使わなければなりません。そのため、しっかりと冷却する必要があります。

モーターは完全密閉して内部への埃や水の侵入を防いでいますが、それによって一番内側にあって一番発熱するステーターのコイルの熱の逃げ場がなくなってしまいます。その熱を、モーターの内部にファンを配置して中の空気を対流させて外側のアルミ製のモーターハウジングへと逃すのです。そして、熱を受け取ったモーターハウジングを外部のファンで冷却する2段階の冷却構造を開発しました。

これもアイデアの一つで、構造が難しいので普通ならやらない方法です。しかし、過酷な条件で使われる電動パワーユニットを成立させるためには必要な方法でした。モーターがHonda内製だからできたことだと思います。

コイルが巻いてあるステーターの右にあるのがお椀型のローター。その右が内側のファン。外側のファンは描かれていない。右端はフィンの付いたアルミ製のモーターハウジング

コイルが巻いてあるステーターの右にあるのがお椀型のローター。その右が内側のファン。外側のファンは描かれていない。右端はフィンの付いたアルミ製のモーターハウジング

セパレート型のeGX。赤いメッシュの奥に外部ファンが見える。フィンがあるのがアルミ製のモーターハウジング

セパレート型のeGX。赤いメッシュの奥に外部ファンが見える。フィンがあるのがアルミ製のモーターハウジング

バッテリーまわりもきめ細かな工夫を実現

世の中にある電動製品はだいたい、バッテリーは機器本体の中か保護ケースに入っています。当初はeGXもその前提で考えていました。しかし、ケースに入れるということは、上から入れるためには大きく蓋を開けないといけません。いずれにしても搭載方法が限られ搭載しにくくなります。そこで、本当にケースに入れる必要があるのかと出発点に立ち返りました。バッテリー単体でも10m以上の高さから落とす試験をクリアできるほど優れた強度を確保している。そのまま搭載できればもっとコンパクトにデザインできるはずだと考えました。

コンパクトで優れた強度を確保し、持ちやすい形状の外付けバッテリー

コンパクトで優れた強度を確保し、持ちやすい形状の外付けバッテリー

振動対策の中でバッテリーをどこに置くかが決まらず、モーターの上に置いたり横に置いたり模索していました。ようやくバッテリーは上部に外付けにすることが決まり、本格的にデザインに着手し、できるだけ各部の角を取って衝撃を逃しながらコンパクトに見せる工夫を行いました。角を取るには、その分形を大きくしなければいけないので、角を取るために生じてしまう空間を、空気の通り道にするなど意味を付与しながらできるだけ小さくする工夫を重ねていきました。

もともとGXエンジンには上にガソリンタンクがあるので、上方のスペースは空いています。ですので、eGXでバッテリーを上方に搭載したのも、GXエンジンが上方から給油するのと同じイメージでスペースが空いている上方からバッテリーが交換でき、前後左右に張り出さないレイアウトにしたかったからです。それでよりコンパクトにでき、GXエンジン同等の搭載性を確保できました。

バッテリーをケースの中に入れず外付けとしたため、建設現場の埃、水洗いや雨の水に対しても非常に気を遣わないといけません。GXエンジンの信頼を損なわないために、何を確認していくかを定めることが非常に大変でした。水をかけてのテストはもちろん、認証機関に防水や防塵の規格を確認しに行くなど、塩水をかけてしっかり安全が確保できていることまで確認しました。

バッテリーをケースに入れず、上方に外付けすることが開発の後半になってから決まり、 デザインのディテールが詰められていった

バッテリーをケースに入れず、上方に外付けすることが開発の後半になってから決まり、 デザインのディテールが詰められていった

バッテリーの中身は、数十本の民生用リチウムイオン電池が俵状に四角く積み上げられていて、その周りにデザインと協調しながら空気の通り道を設け冷却する構造としています。冷却する理由は、リチウム電池はある一定温度以下でないと充電そのものができないからです。また冷却なしでは急速充電は不可能です。完全に密閉した状態だと冷却に2時間以上もかかってしまうため、バッテリーの下部に空気口を設け、冷却風を内部に流して10分ほどで冷却し、トータル1時間で80%ほど充電できるバッテリー容量にしました。その容量でeGXを30分〜1時間ほど稼働できるため、バッテリーを3つ持っていれば絶え間なくeGXを回すことができ現実的です。バッテリーの容量を増やせば長時間回せますが、重くなりますし値段も高くなってしまいますから。

バッテリーの下面には冷却用の空気の通り道となるスリットが開けられている。 急速充電時に、およそ10分で充電可能な温度までバッテリーの温度を下げる

バッテリーの下面には冷却用の空気の通り道となるスリットが開けられている。 急速充電時に、およそ10分で充電可能な温度までバッテリーの温度を下げる

バッテリーを支える構造物は、硬過ぎず、柔らか過ぎず、ほどよいクッション性を追求。 しっかりと固定しながら衝撃を和らげる効果を実現している

バッテリーを支える構造物は、硬過ぎず、柔らか過ぎず、ほどよいクッション性を追求。 しっかりと固定しながら衝撃を和らげる効果を実現している

電動化による新たなニーズの可能性

最初にeGXをOEMのお客様に説明しに伺ったときは現物がなく、興味半分くらいの印象だったんです。その後に試作の現物ができて、お客様に使ってもらったところ目の輝きが変わりました。「こんなにラクに始動できて、こんなに音が静かなのか」と。その瞬間から興味を持って話を聞いていだだけるようになりました。現物を見せて実際に使ってもらうことで電動の良さをわかってもらえたのです。ドイツのBAUMAショーという建設機械のショーで初披露したときも反響があり、Hondaのブースだけでなく、搭載OEMのブースにも人だかりができていました。様々なメディアのニュースでも取り上げられ、今では多くのお客様から問い合わせをいただいております。

電動パワーユニットのeGX(左)と汎用エンジンのGX120(右)。 建設機械のパワーユニットも遠くない将来電動が主流になる時代が来ると予想できる

電動パワーユニットのeGX(左)と汎用エンジンのGX120(右)。 建設機械のパワーユニットも遠くない将来電動が主流になる時代が来ると予想できる

電動パワーユニットを使うメリットは、操作が簡単で、ガソリンを入れたり、オイルやエアクリーナーを交換するメンテナンスの煩わしさ、手が汚れる煩わしさから解放されたりするだけではありません。マンションやビルの工事は昼間から夜までやることが多いのですが、夜は近隣に配慮してできない作業があり工期に影響します。それを、電動の静かな作業機を使うことによって、夜や早朝に作業ができ、工期の短縮にも貢献できます。

あるいは、使いやすさとメンテナンス不要のメリットから、今まで想像していなかったような作業機械や、今まで面倒くさいけれど手でやればいいと思っていたことに、「こんなに簡単なら電動パワーユニットを使いたい」という新たなニーズが生まれことも考えられます。カーボンフリーが叫ばれるようになり、今後の各国の環境規制などを考えると、エンジンを提供できない時代が来ると考えられます。そのとき代わりに載せられるのがこの電動パワーユニットです。Hondaは、今後2kWのeGXを皮切りに、電動化をさらに加速して参りますのでご期待ください。

この記事は2021年11月18日に公開されたものの再掲となります。

![建設機械の厳しい使用条件をクリアする。電動パワーユニット「eGX」を開発[アーカイブ掲載]](/content/dam/site/global-jp/stories/cq_img/105/social@2x.webp)

1kwクラスのモーターを搭載する刈払機や軽作業用の歩行芝刈機などの電動化はすでに進んでいますが、建設機械等の重作業機に使用される2kWクラスでは使用環境条件の厳しさからほとんど電動化が進んでいませんでした。そのクラスを電動化すれば、排気ガスが排出されず環境性能を高められますし、振動が抑えられて作業者保護につながります。そこで、道路をならすランマーやプレートコンパクターなど激しい振動を伴う建設機械に搭載できればあらゆる作業機に搭載できると考え、建設機械をターゲットに開発に着手しました。