開発現場でのXR技術の活用

Hondaはクルマの開発にXR※1技術を導入している。XRは、現実世界と仮想世界を融合させる技術で、VR(仮想現実)、AR(拡張現実)、MR(複合現実)の総称である。

※1 「クロスリアリティ」や「エクステンデッドリアリティ」を指すとされるXR。

XR技術を活用して試作レスの検証環境を構築することで、実車がなくても実車があるかのように開発することが可能になる。試作車を製作していた従来の手法よりも開発の初期段階で品質を確認することができて手戻りが減り、時間やコストの削減につながる。さらに、XR検証には、図面や仕様書での検証よりも直感的で、確度高く検証できるメリットもある。

Hondaでは従来から外観品質や視界性、HMI※2領域、組み付け性などの領域でXR技術を活用していたが、基本的には領域ごとにXR技術を導入していた。2017年にXR戦略プロジェクトを立ち上げ、それまで領域ごとに行っていた取り組みを連携させ、戦略に基づいた取り組みに移行している。

※2 Human Machine Interface。人間と機械が情報をやりとりするための手段や装置。

その取り組みの一環として、栃木の研究開発拠点にDigital Innovation Lab.(デジタルイノベーションラボ)を整備している。各領域で活用していたXR関連の設備をここに集約。これにより、領域間を横断した開発や、拠点間で連携した開発が可能になっている。デジタルイノベーションラボのLab.にドット(.)を付けたのは、Appleの創業者スティーブ・ジョブズ氏が行ったスピーチの一節、「Connecting The Dots」への共感を込めたもの。XR技術によって人と人、領域と領域をつなぎ合わせることにより、大きな成果に結びつけたいという思いが込められている。

以下に、現在活用し、進化を遂げている「視界性能検証」、「操作性検証」、「外観品質検証」、「組み付け性検証」、「新魅力装備検証」の取り組み事例について紹介する。

視界性能検証

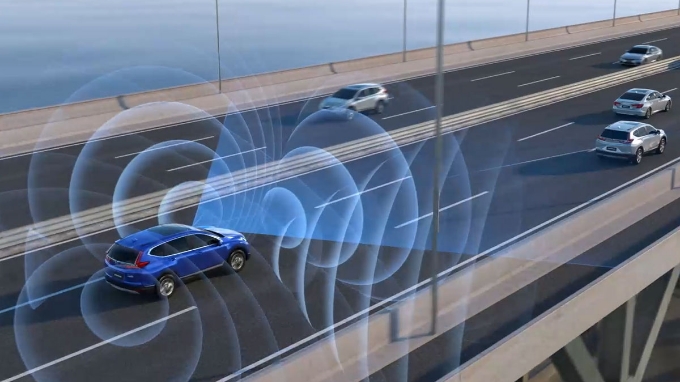

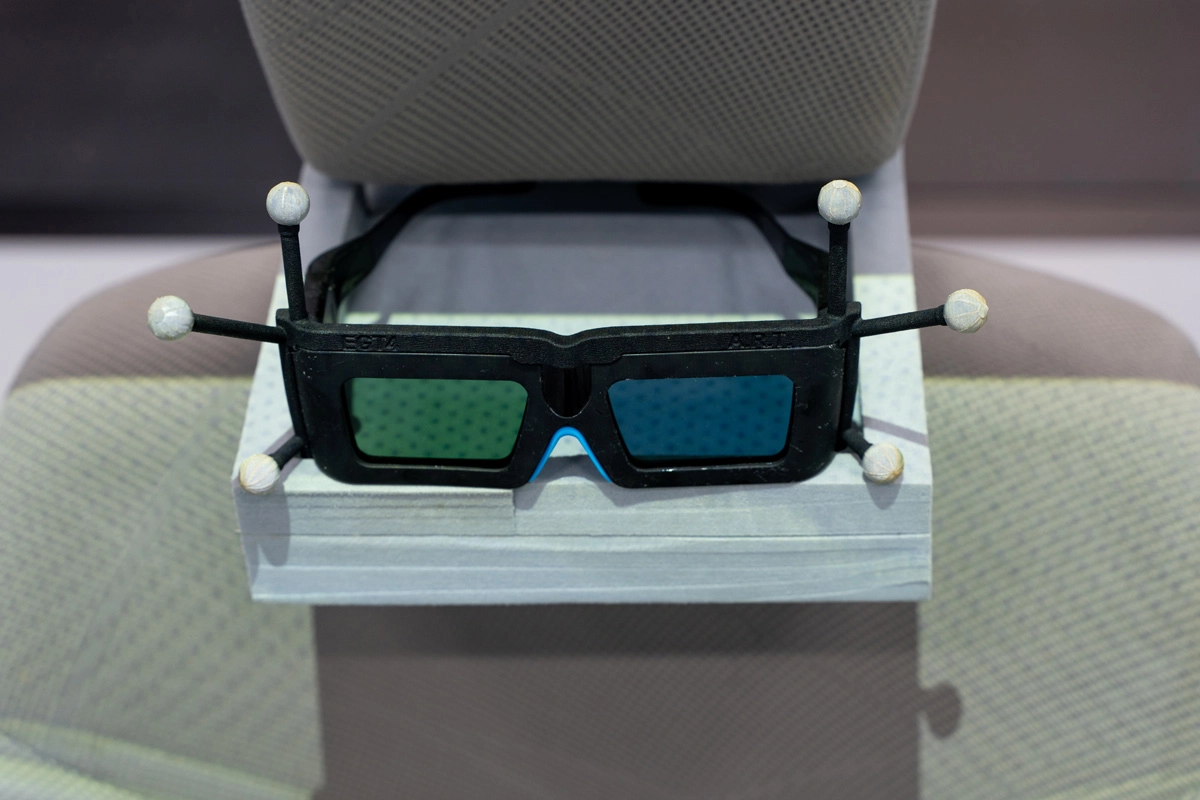

運転視界に関わる性能評価をXRの分野でCAVE※3と呼ばれている没入型仮想実態装置を活用して行っている。シャッターメガネ※4をかけた評価者には、正面、側面と床面の大型スクリーンに投影されたコックピットの映像が立体的に見え、トラッキング技術を利用することにより、体験者の目の位置に合わせた適切な映像が投影される。ウインドウの外には実際の交通環境を映し出すことができ、一例として、交差点を右左折するシーンを再現することができる。そのとき、フロントピラーやサイドミラーの位置や形状に妨げられることなく対向車や横断歩道の歩行者を確認できるかどうか、試作車で実際に走行するのと同じように検証することができる。

※3 Cave Automatic Virtual

Environment。米イリノイ大学で開発された立方空間内のスクリーンにCG映像を投影し、仮想現実を体験する装置。

※4

レンズ部分に開閉可能なシャッターが付いたメガネ。シャッターを閉じたり開いたりすることで、左目には左目用映像だけ、右目には右目用映像だけを見せることで、左目用映像と右目用映像のずれが奥行きとして感じられ、映像が立体的に見える。

CAVE

シャッターメガネ

従来のように粘土や発泡スチロールで作るパッケージモデルで検証する場合は製作時間とコストがかかり、新旧の比較や異なるパターンを比較する場合は手間がかかる。一方、CAVEを使った検証ではデータを切り換えることで瞬時に新旧や別案との比較ができ、検証の効率と精度を向上させることができる。視界性能検証を行う部署では、人間工学的なアプローチで性能検証し、課題発見やデザイン部門との共創を行う。ディスプレイ上の二次元画像で確認するより、三次元の立体映像で確認したほうが実際の状態を把握しやすく、説得力がありわかりやすい。

交差点を右折するシーン再現での新旧比較(左:旧モデル、右:現行モデル)

また、運転視界における死角の評価だけでなく、見た目の印象といった質的な観点での検証も行っている。例えば、ボンネットフードからフロントピラーを通過しサイドウインドウ下端につながるラインは連続性を持たせると自車位置がわかりやすいし、見た目のスッキリ感がアップすることがわかっている。

XR-実車比較(左:XR、右:実車)

ラインの連続性を持たせた視界性能

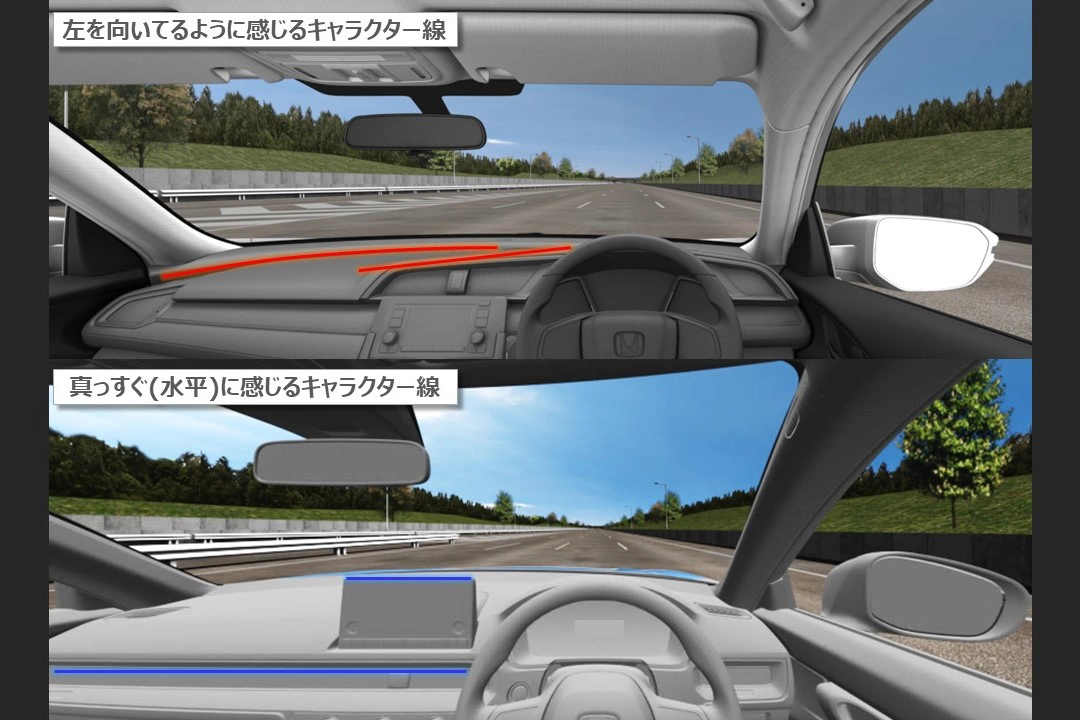

インストルメントパネルのキャラクター線が斜めだと、まっすぐ走っているのに斜めに走っているように感じられる。ワイパーはドライバーから見えないようにすると水平感が際立ち、車の挙動変化がわかりやすくなる。フロントピラーの断面形状は、車幅感覚に影響を与えることがわかっている。人間は錯視の影響を受けるため、まっすぐにつながっているものがまっすぐに見えるとは限らない。視界にとっては物理的に部品をまっすぐつなげることよりも、進行方向に対してつながりを感じられることのほうが重要。同様に、実際に水平にするのではなく、水平に感じられるようにデザインすることが重要だ。

キャラクター線の違いによる方向感覚への影響

このようにわかりやすさを実現するXR技術を用いることで、運転のしやすさ、なおかつ走行中の感性に訴えかける質の高い視界の向上に取り組んでおり、Hondaではそれを動感視界と呼んでいる。

操作性検証

XRでエアコンなどのスイッチ類やドリンクホルダーなどの室内装備類の操作性を検証するシステムをVR-Buckと呼ぶ。評価者はヘッドマウントディスプレイ(HMD)とフィンガートラッキングデバイスを装着し、クルマの運転席と助手席まわりをフレームで組んで再現したコックピットモジュールに座る。HMDのディスプレイには実車のコックピットがリアルに再現されており、あたかも実際のクルマに乗り込んだ感覚が味わえる。

フィンガートラッキングデバイスを装着したグローブ越しに実物のペットボトルをつかむと、VR上に現れるアバター(自分自身の分身)の手が自分の手の動きと連動して動き、ドリンクホルダーにペットボトルを置いたり、そこから取ったりといった操作性を検証することができる。また、センターコンソールに配置されたスイッチ類への手の届きやすさや操作性が検証できる。

操作性検証 - ドリンクホルダーまわり

開発では、デザイン部門で用意した案に対し、HMIを評価するメンバーが人間工学的な観点から検証を行い、意見をフィードバック。デザイナーとミリ単位でボタンやダイヤルの位置や形状などを詰めていくことになる。従来はモックアップを製作したり、実車を改修したりして検証していた。実機での検証の場合はデザインパターンの切り替えに相応の時間を要するが、VR-Buckではデータを入れ替えるだけなので瞬時に切り替えが可能だ。類似のシステムが国内外の拠点にもあり連携が可能なため開発効率、検証精度の向上にもつながっている。

外観品質検証

部品どうしの合わせや建付、グリルやドア、フェンダーの隙間から気になる部品が見えないか、視覚調和性を確認するのが、外観品質検証だ。従来は試作車を作って検証し、修正が必要な箇所を抽出、修正を行ったうえで量産の金型を製作するプロセスで開発を進めていた。

現在は試作車をXRに置き換えて検証している。ディスプレイに映し出す画像は、和光のデザインセンターにある評価スタジオの自然光を再現。試作車で検証する場合は異なる主要装備パターンを検証する際に部品を作り換える必要があるが、XR検証の場合はデータを切り換えるだけで即時に検証が可能。試作車を製作する場合に比べて時間とコストの削減につながるとともに、修正が必要な箇所を発見する正確性の向上や判断スピードの向上につながっている。試作車では気づきにくかった問題の発見につなげ、それらを含めて修正することで外観品質の向上につながる。

XR検証

エクステリアを構成する部品はそれぞれ部品の都合で機能と性能を満足させるべく設計を行う。担当がまたがった部品をクルマ1台として組み付けた際に、ひとかたまりに見えるソリッド感や連続性を検証する。また、外板パネルに関しては、実際には分割されている部品が一体感を持っているかどうか、光の当たり加減や影の出方などから検証する。連続するきれいな面で見えるのが理想だ。インテリアはさらにシボの見え方なども対象となる。

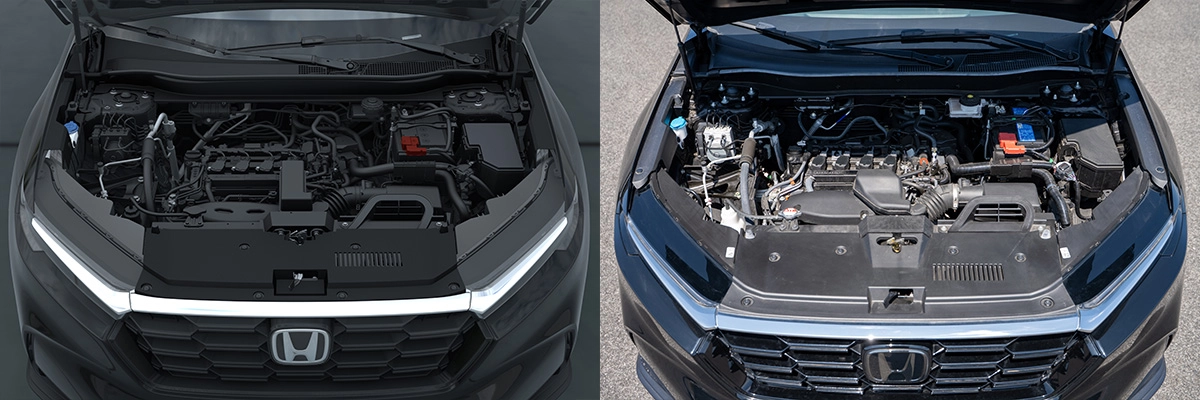

外観品質検証はユーザーの目に触れるところすべてが対象なので、フロントグリルから品質を損なうような物が見えていないかどうかも確認。ボンネットフードやトランク、テールゲートを開けたときに目に入る部分についても検証する。

XR-実車比較(左:XR、右:実車)

ソリッド感や連続性

ソリッド感や連続性

一体感

シボの見え方

エンジンルーム

XR検証で抽出した問題点はデザイン部門と共有するが、オンラインで同じ画面を見る場合や、対面で同じ画像を共有して検証する場合があり、状況に応じて使い分け、開発の効率化につなげている。こうしてXR技術を利用した検証によって外観品質が向上すると、違和感となる要素がなくなることもあって第一印象が良くなり、それがHondaのブランド価値向上に結びつくと考え、開発に取り組んでいる。

組み付け性検証

生産工場のラインで作業者が作業できるのかどうか、作業しやすくするにはどうしたらいいのかといった作業性を、物理面および感覚面から評価するのが組み付け性検証だ。従来は実機を用いて確認していたが、XR技術に置き換えることにより検証効率、検証精度がともに向上し、図面への早期反映が可能になった。これにより、後工程で発生する可能性のある問題を未然に防ぐことができている。

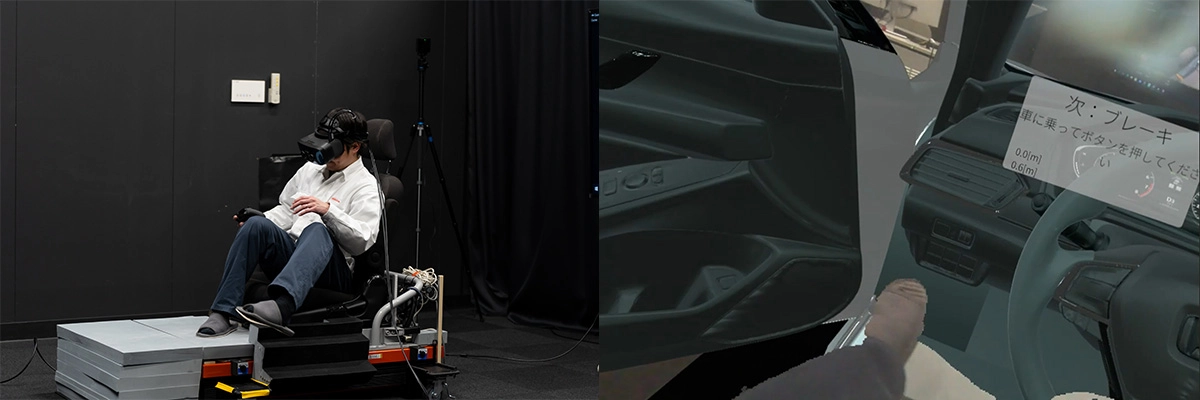

検証では、検証者がHMDとフィンガートラッキングデバイスを装着。例えば、ドアにガラスを組み付ける工程の検証では、余計な干渉をせずに組み付けが行えるか・隙間に手が入るかの物理的な検証に加え、姿勢がきついかきつくないかなど感覚的な観点も含め、複合的に評価する(いずれもHMDの中で疑似体験できる)。

Hondaでは同一機種を各地域で生産するため、地域ごとの生産工場の違いを考慮する必要がある。その検証もXR技術を使うことにより、効率的に行うことができるようになった。例えば、テールゲートを上げた状態で上側に部品を組み付ける作業では、地域によって床から取り付ける部分までの高さが変わり、求められる作業性の要件が異なる。従来は試作車を作って、届く/届かない、見える/見えないといった検証を行っていたが、XRで事前に確認できる。

このようにXR技術で事前検証し、仕様を早い段階で確定することでQCD※5を高め、お客様への価値提供につながる開発に取り組んでいる。

※5 製造業に欠かすことのできないQ(Quality=品質)、C(Cost=コスト)、D(Delivery=納期)のこと。

HMDとフィンガートラッキングデバイス

XR検証 - ガラス組み付け工程

XR-実車比較 テールゲートの内装部品組み付け検証

新魅力装備検証

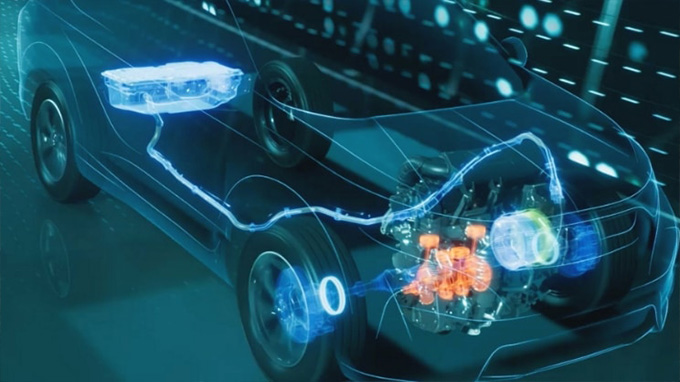

クルマの電動化や知能化が進んでいくと、これまで存在しなかった装備が生まれ、従来のやり方では十分に検証できないことが予見される。新しく生み出される機能によっては、これまでの評価基準があてはまらないことがあり、様々なデバイス間を横断して検証する必要性がある。

例えば、これまではリモコンキーを使ったり、キーをポケットやバッグに入れた状態でドアハンドルを引いたり、スマホを利用したりしてドアを解錠していた。クルマの電動化や知能化が進んでいくと、ドライバーがクルマに近づくのを検知して、乗り降りしやすいように各部品が連動して動いてくれる。一連の動作に関しては、各デバイスが連携して動くことで乗員に次の動作を促すように振る舞ってほしい。これを実現するには、各デバイスが動くタイミングと動く量が重要になる。

これまではドアならドア、シートスライドならシートスライドと、各設計領域が最適だと考えられる仕様を作り込んだ。動作を検証する場面では個別最適化されたデバイスが連携して動作させるが、機能ごとに見れば最適でも、ユーザー視点で見た場合に一連の動きが必ずしも最適になっていないことがある。こうした背景を踏まえ、各デバイスが連動するタイミングを正確に再現し、スムースな乗り降りとデバイス作動による商品性の驚き・インパクトといった価値を実車レスで検証する事ができる環境の構築に取り組んだ。

こうして、これまで想像する以外になかった連携動作のタイミングを再現できるようになった。例として乗り降りのシーンを取り上げたが、電動化や知能化にともなって考え得るさまざまな新魅力装備に関し、対応すべく開発を進めている。こうしたデバイス連動は、従来はタイミングチャートを仕様書に記述し開発していたが、その価値をドキュメントで検証する事は非常に困難であり、今後こうした開発環境活用を加速していく。

デバイス連動の検証 - 乗り降りシーン

Hondaは、このXR技術で、品質を担保しながら試作レスを実現し、開発の効率をさらに高めるとともに、お客様により良い商品と新しい価値をいち早くお届けできるように取り組んでいく。

関連コンテンツ

テクノロジーHondaの研究開発施設バーチャルが変える開発プロセス「XR検証施設」