INDEX

FRスポーツのためのビハインドアクスル・レイアウト

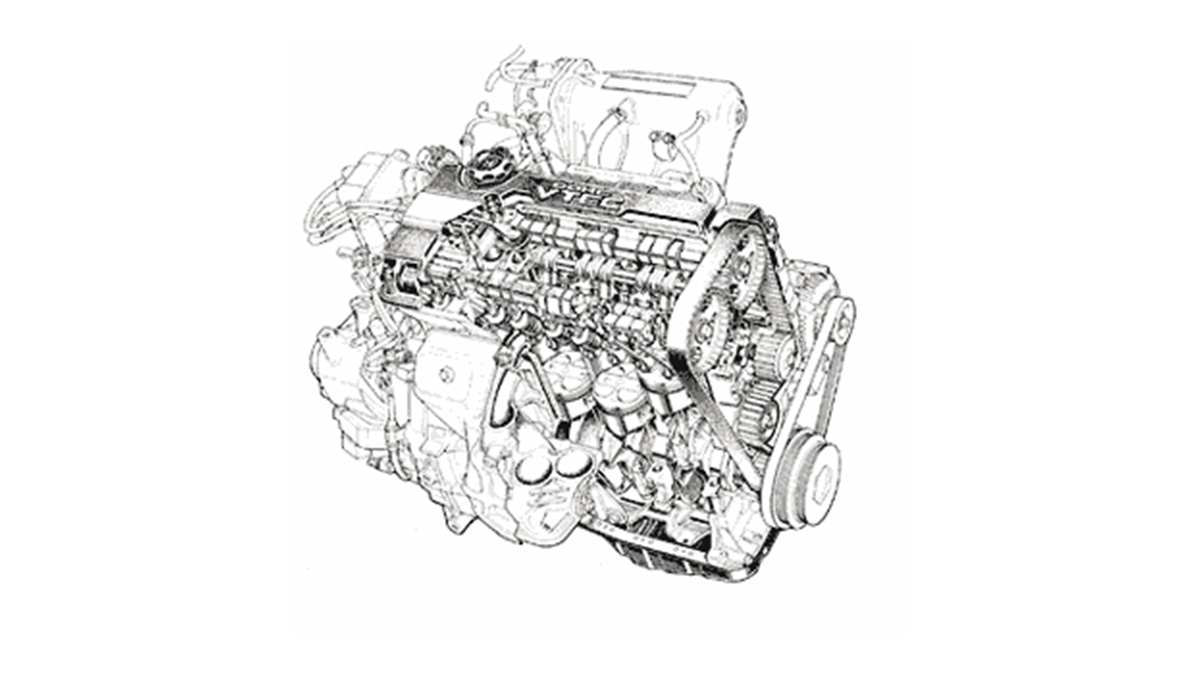

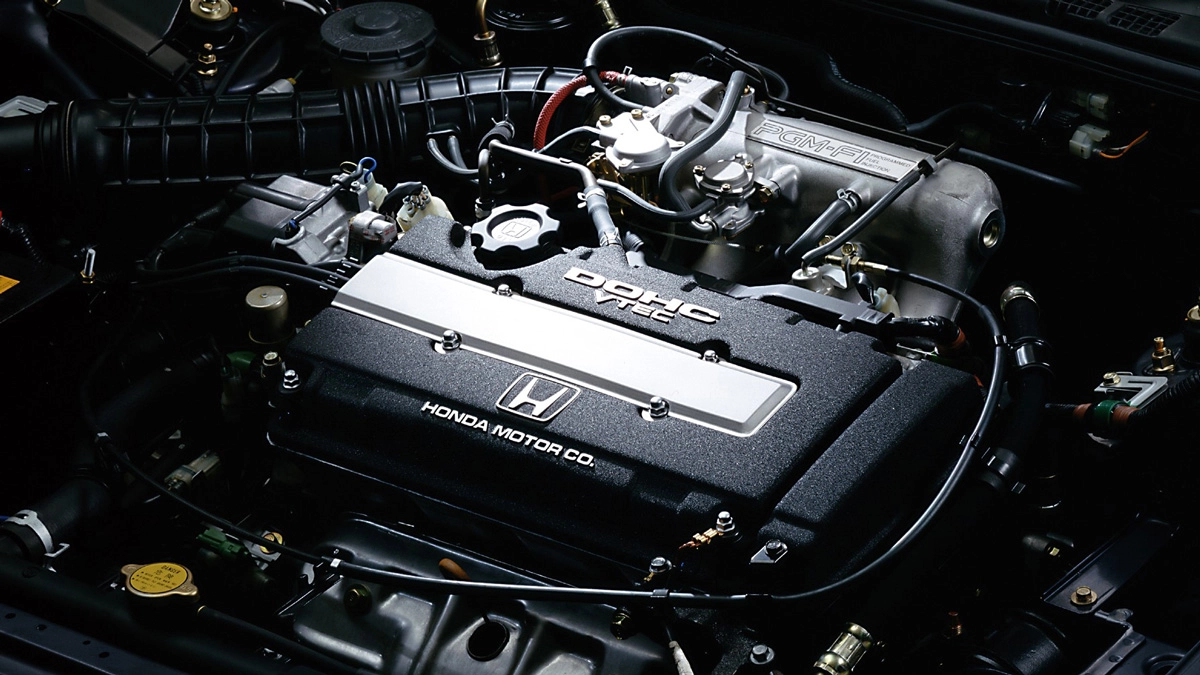

Hondaは1998年に迎えた創立50周年を契機に、スポーツカーの原点である「操る楽しさ」を幅広く提供する目的で、「新世代リアルオープンスポーツ」に位置付けるS2000を開発、1999年4月15日に発売した。S2000開発当時は地球環境への関心の高まりから、自動車用エンジンに対する環境負荷低減の要求が高まっていた。こうした状況を受け、S2000専用のF20C型2.0L・直列4気筒DOHC VTECエンジンは、高回転・高出力と低排ガス性能を高い次元で成立させるべく開発が行われた。

「クルマを自在に操る楽しさ」を拡げるため、S2000の駆動方式はフロントエンジン・リア駆動(FR)方式が選択された。すなわち、エンジンは縦置きとなる。単純にFRレイアウトを選択すると前後重量配分は55:45程度となり、駆動力をリアに十分に伝達できないことが考えられた。そこで、エンジンを前車軸の後方に搭載するFRビハインドアクスル・レイアウトを選択し、前後重量配分を50:50にして路面への駆動力伝達容量を確保することにした。

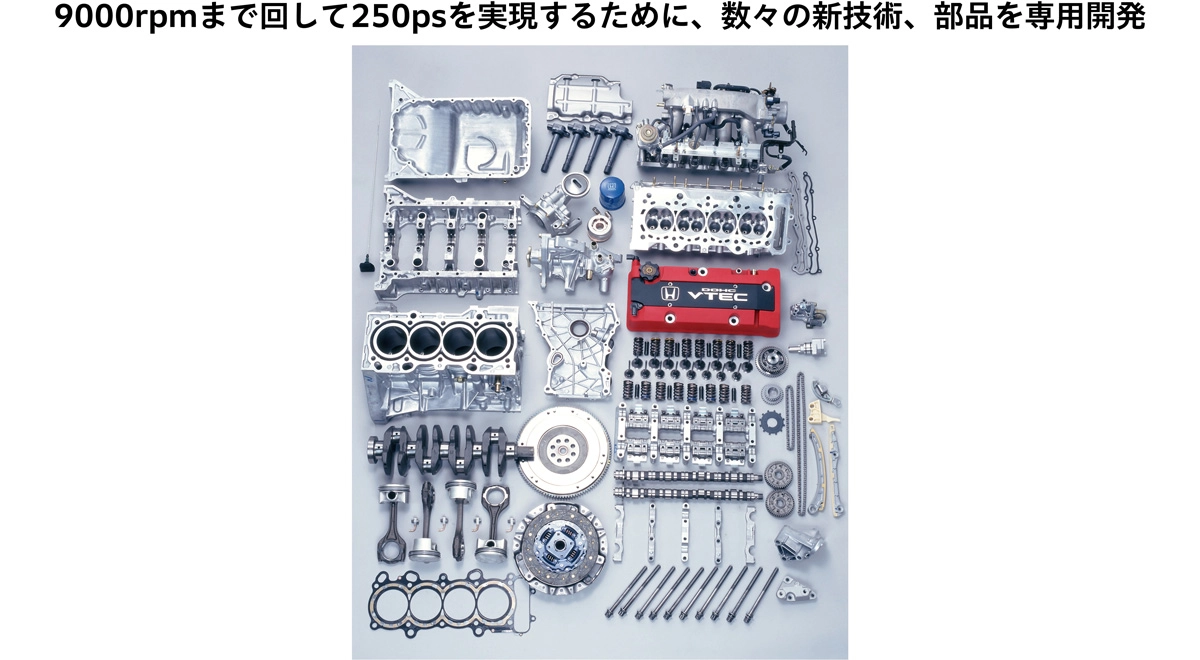

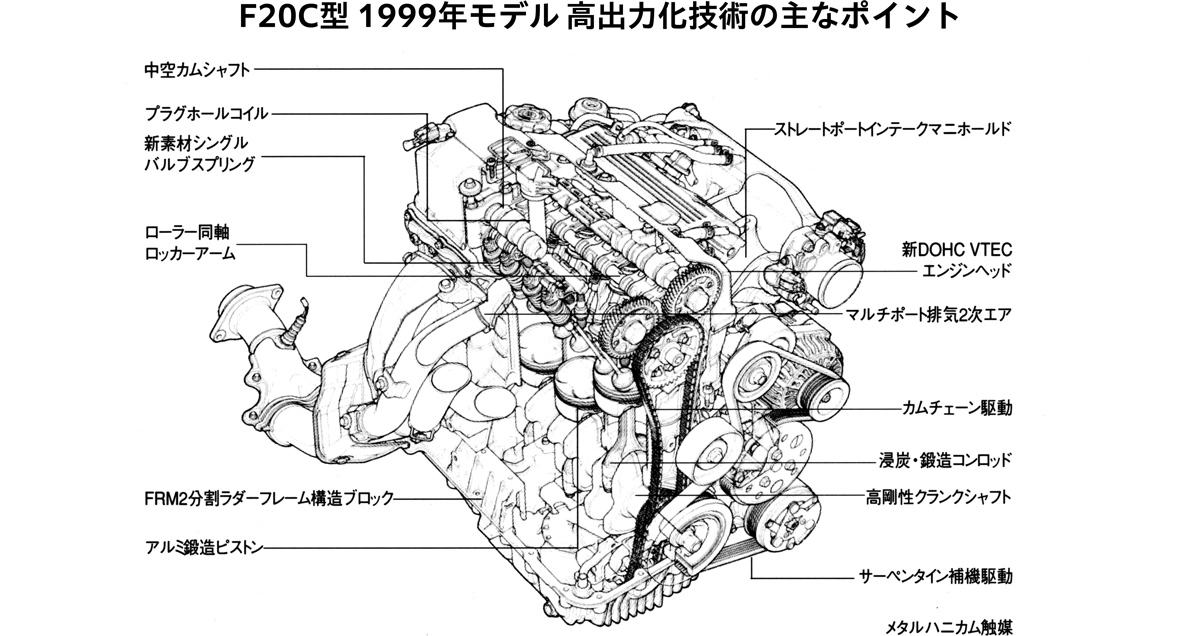

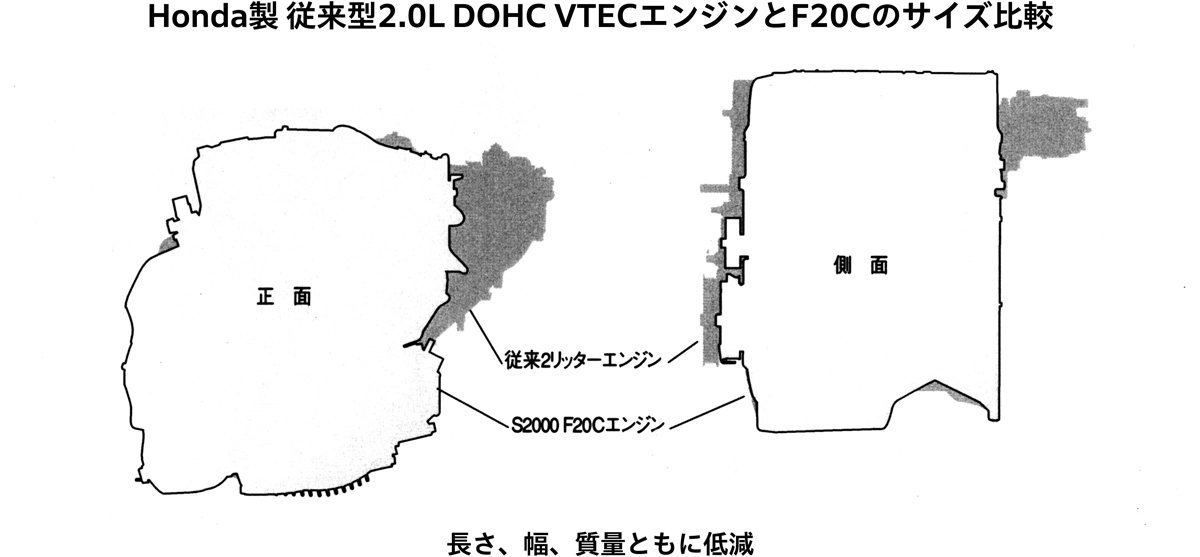

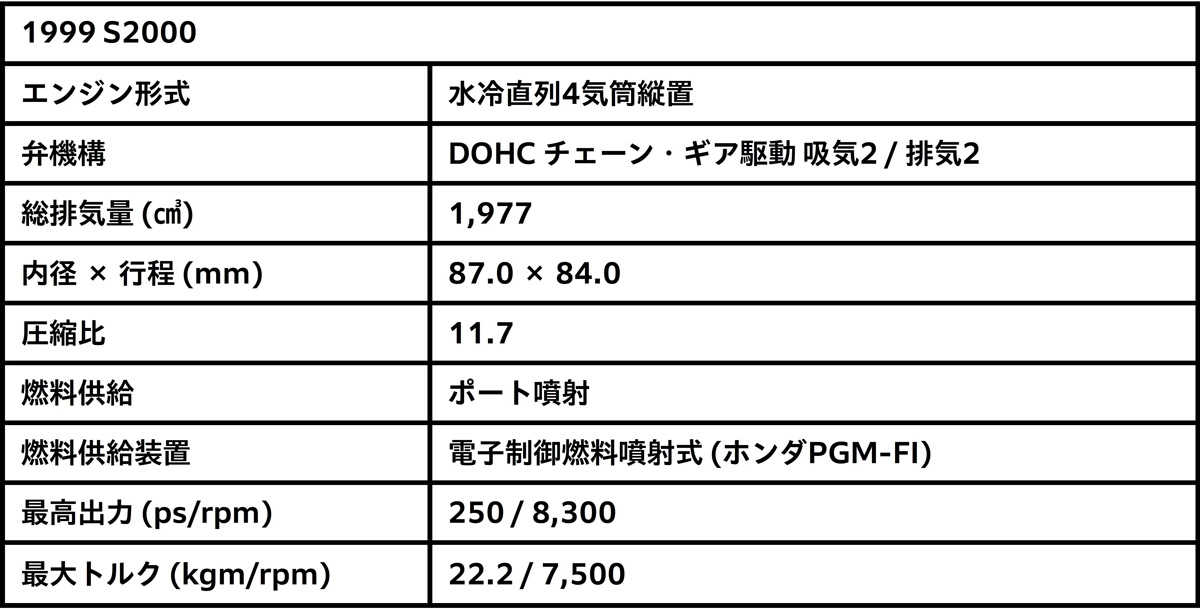

ビハインドアクスル・レイアウトを実現するためにはエンジンをコンパクトにする必要があり、50:50の前後重量配分を実現するためにも軽くする必要があった。加えて、新世代リアルオープンスポーツにふさわしいエンジンとするため、高回転・高出力をターゲットに据えた。出力に関しては、自然吸気でリッターあたり125psを目指し、これを実現。最高出力は250ps/8300rpm、最高許容回転数は9000rpmを達成した。

ピストンスピードは、当時のF1エンジンをはるかに超える未知の領域へ

最高出力と最高許容回転数の設定については、以下のようなエピソードが残っている。当初、開発チームは240psの最高出力を目標に掲げた。ところが、米国ローエミッションビークル(LEV)の規制をクリアしようとすると200psが限界であることが判明。そこで目標値を下方修正し、220psに再設定した。環境性能と出力性能の両立を図るため、吸排気効率の向上や高圧縮比化、フリクション低減などの技術を積み上げ、225psを達成した。

社内評価会で川本信彦社長(当時)に225psを達成した旨を伝えたところ、「切りよく10000rpm回るエンジンにせよ」との指示が返ってきた。開発陣は1.7Lに排気量を落とせば可能だと考えたが、車重が1200kg台になることが予想される車両に搭載するエンジンとして、1.7Lでは性能面で物足りないことが予想された。そこで、「9000rpmまで回して250ps出す」という代替案を出し、川本の了承を取り付けた。

9000rpmの高回転とリッターあたり125ps、最高出力250psの高出力を実現するため、F20C型はアコード(CF型)が搭載するF20B型2.0L・直列4気筒エンジンのボア×ストローク85.0×88.0mmに対し、ボアを2mm拡大して87.0mmとし、ストロークを4mm短縮して84mmにした。ストロークを短くしてピストンスピードを抑え、高回転化を可能にする狙いだった。

高回転化を支える数々の低フリクション技術

ところがそう簡単に高回転化は実現しなかった。本来であればもっとボアを広くし、ストロークを短くしたいところだったが、F型エンジンのボアピッチ(隣り合うシリンダーの中心間の距離)は94mmのため、ボアを2mm拡大して87.0mmにするのが限界だった。2.0Lの排気量を確保するとなるとストロークは必然的に決まってしまい、9000rpm時の平均ピストンスピードは25.2m/sに達した。当時のF1エンジンをはるかに超える未知の領域だったため、テストベンチでは多くのエンジンを壊した。

エンジンが壊れる原因のひとつは、速いピストンスピードによる慣性力の増大にあると考えられた。そこで、軽量化(すると慣性力は小さくなる)と高強度化(大きな慣性力に耐えられるようになる)を目的に鋳造材だったアルミ製ピストンを鍛造材に変更。ピストン軸受け部(ピンボス)とピストンピンの形状は、応力や面圧分布、スカート変形をシミュレーションによる解析と単体テストにより検討し、最適形状を求めた。

また、ピンボス部の温度低減を図るため、オイルリング溝からピンボスにかけてオイル穴を設け、オイルリングで掻き落とされたオイルによる冷却効果を狙った。そのオイルリングは厚さ2.0mmと薄くし、ピストンハイトを低く抑えている。また、ピストン頭部の形状最適化と軽量化により、フリクションロスの低減を図った。

コンロッドは鍛造材とし、浸炭処理を採用した。浸炭処理は炭素を供給しながら加熱することで表面部の炭素量を高める熱処理技術である。浸炭後に焼き入れを行うと表面部を硬化させることができる。これにより、コンロッド各部の厚みを減らすことができて慣性重量の低減に結びつけた。また、コンロッドキャップの締結に用いるコンロッドボルトはナットレスとした。これによりキャップ部がコンパクトになって回転した際の軌跡が小さくなり、クランクケースの小型化に寄与した。

クランクシャフトは高回転化に対応するため、鋼にマンガンを添加してせん断疲労強度を向上させた特殊鋼の鍛造品を採用。クランクピンの給油穴に適切な面取り処理を施し、ねじり応力の集中を緩和することと合わせ、強度を向上させた。

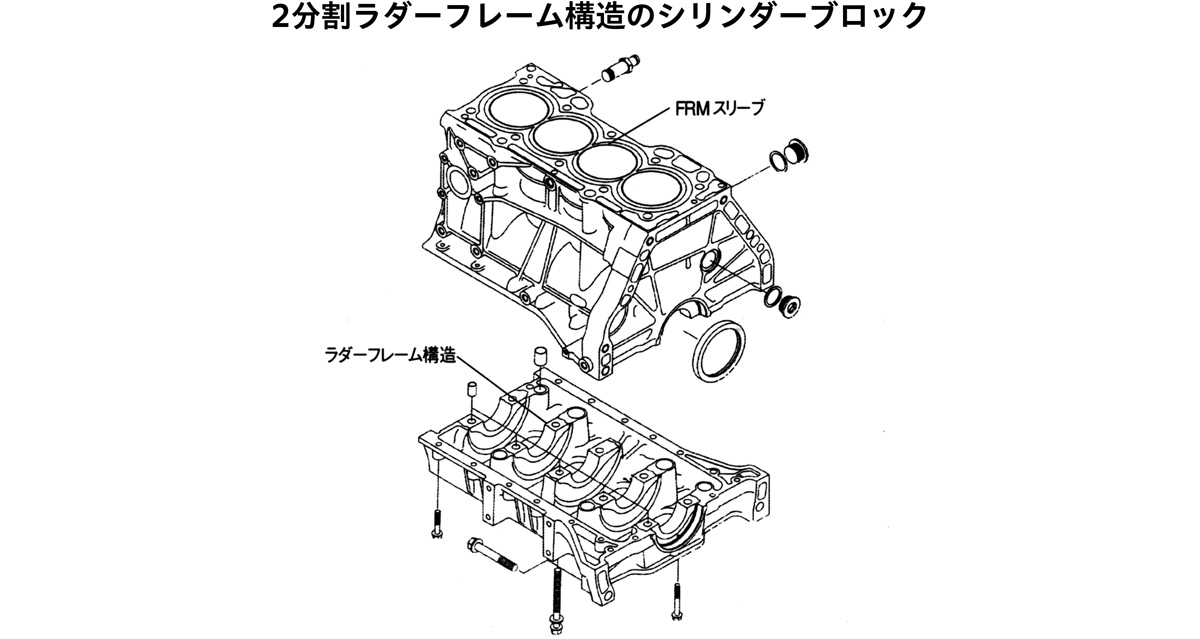

従来のF型エンジンは鋳鉄ライナーを鋳込んでいたが、F20C型はボア拡大に対応するため、アルミダイキャスト製シリンダーブロックにFRM(Fiber Reinforced Metal:繊維強化金属)を採用した。FRMはシリンダー内面にアルミナ+カーボンのセラミック繊維を分散させて加圧成形する技術で、鋳鉄ライナーを鋳込むより薄くて済み、かつ耐摩耗性・耐焼き付き性に優れるのが特徴である。

従来のF型エンジンはシリンダーブロックをクランクセンターより下まで伸ばし、ベアリングキャップでクランクシャフトを固定するディープスカート構造を採用していた。S2000専用ユニットとして開発したF20C型は、クランクシャフトのセンターで上下に分割するハーフスカート構造を採用した。クランクシャフトを固定するクランクケースをラダーフレーム構造とすることで、コンパクト化しながらブロック剛性とベアリング支持剛性を高めるためである。また、気筒間に設けたブリージング通路とオイル落とし路はクランク室に開放せずパイプ形状とし、バッフルプレートの下方まで延長。これにより、高回転時のクランクケース内のオイル撹拌を防止して機械損失を低減するとともに、オイルのエアレーション(泡噛み)を抑えた。

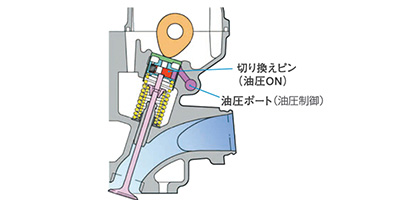

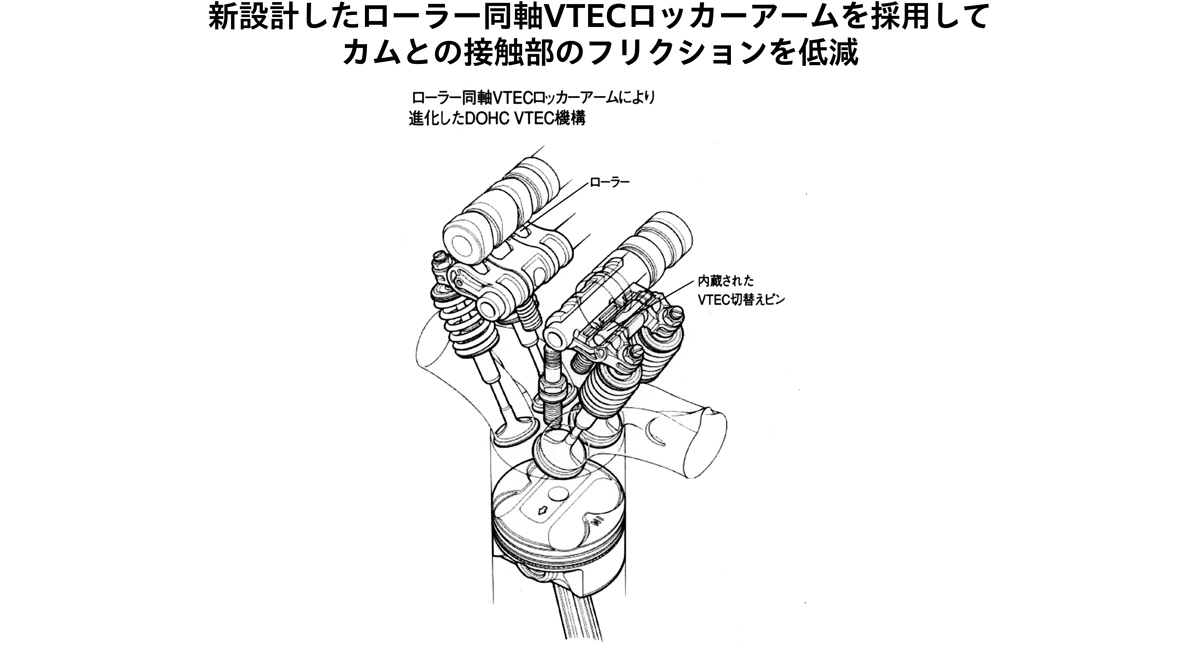

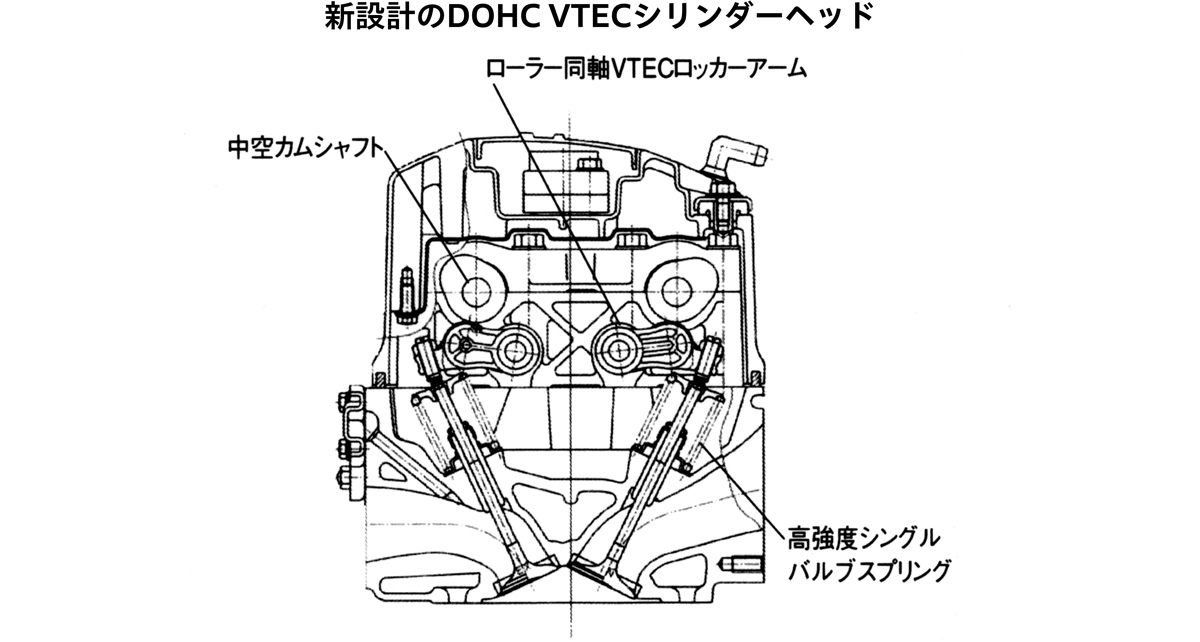

新設計したローラー同軸ロッカーアームでVTECを進化

高出力を得るためのフリクション低減と高回転化、コンパクト化を実現するため、可変バルブタイミング・リフト機構のVTECを進化させた。進化のポイントは、新設計したローラー同軸VTECロッカーアームである。まず、フリクション低減のために、カムとの接触部に従来方式に比べて摩擦が少ないローラーを採用。慣性重量の低減につながるコンパクトな設計とするため、VTEC切り替え用の連結ピンをローラーの中に内蔵させた一体構造を新たに開発した。高精度な金属射出成形法を用いた焼結材を採用したロッカーアームを高精度に仕上げたのと合わせ、動弁系のフリクションは従来比で約70%低減させた。

後述する充填効率の向上などにより優れたトルク特性が得られたのに加え、数々の高回転化技術により5850〜9000rpmという広い回転域をハイバルブタイミング域に設定し、高レスポンスと高出力化を実現している。

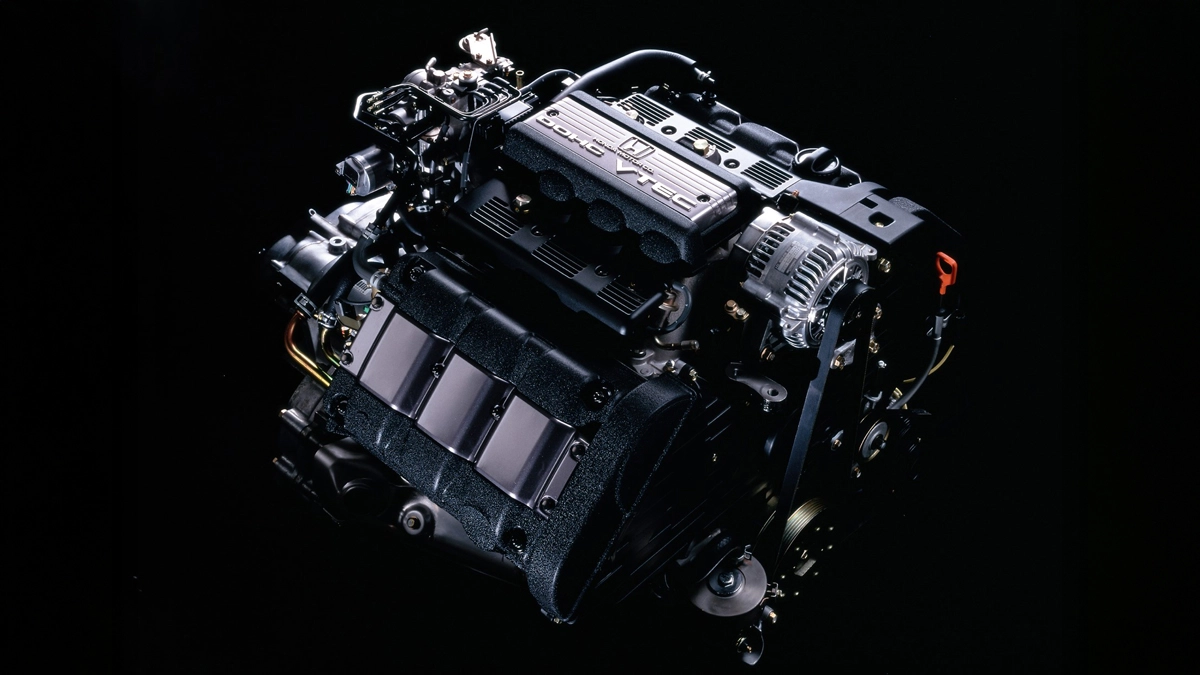

進化したVTEC構造の採用にともない、シリンダーヘッドは新開発した。ローラーフォロワーの採用で給油量を低減することができたのに加え、中実だったカムシャフトを中空構造としカムジャーナルへの給油通路とすることで、オイル通路を単純化かつ集約化。バルブスプリングは低炭素・高ニッケル系の高強度材を採用することで、従来の楕円断面ダブルタイプからシングルスプリングとし、省スペース化および慣性重量の低減を実現した。また、カムシャフトを駆動するギアの小径化やバルブ挟み角の挟角化などと合わせ、VTECを内蔵したDOHCながら、従来のSOHCと同等レベルのコンパクト化を実現した。

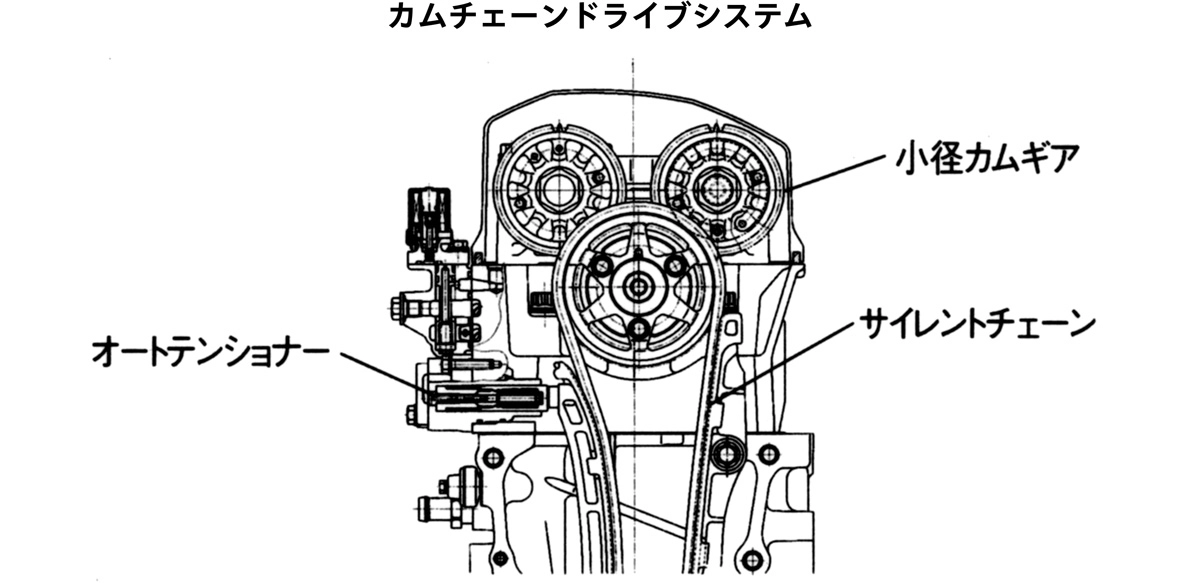

軽量化、コンパクト化に関してはチェーンドライブ化も寄与している。カムとオイルポンプの駆動方式は、従来のタイミングベルトに比べて幅が薄く、強度の高いチェーンを採用することで、エンジン前後長の短縮に貢献。静粛性の高い小ピッチのサイレントチェーンを新開発し、静粛性にもこだわった。

サーペンタイン補機駆動の採用もエンジン全長の短縮化に貢献している。サーペンタイン補機駆動とは、1本のベルトでウォーターポンプ、オルタネーター、コンプレッサーを駆動するシステムのこと。これにより各プーリーを同一平面上に配置することが可能になり、エンジン全長を抑えることができている。また、高回転化によって発生するより大きなトルクに対応するため、ベルトには伸びの少ないアラミド芯線を採用。コンパクトなクランクケースを採用したことで補機類をエンジンの近くに配置することが可能になり、これもエンジンまわりのコンパクト化に寄与した。

点火コイルにはイグナイターを内蔵したプラグホールコイルを採用し、ヘッドカバーに取り付けた。これにより、従来シリンダーヘッド後端にあったディストリビューターを廃止することができ、シリンダーヘッド後端とダッシュボードとの隙間を狭めることができて、ビハインドアクスル・レイアウトの実現に貢献することになった。F20C型はこれら多くの新構造、新機構を採用することにより、エンジン全長はF20B型に対し30mm短縮し、約8kg軽量化した。

高出力・高回転化とともに、爽快な加速フィールを実現するため、F20C型の開発ではドライバーの意思に即応する回転レスポンスの向上に力を注いだ。レスポンスの向上にはスロットルバルブ以降の容積低減が有効である。そこで、最大出力を損なわないようポート径とポート長、チャンバー容積を縮小。内圧レスポンスが高くなる独立ストレート型のインテークマニホールドを採用しつつ、1.6Lエンジンと同等まで容積の低減を図った。これにより、アクセルを開けたときのレスポンスだけでなく、全開から急全閉時のレスポンスも向上。素早いシフトチェンジやヒール&トゥなどの操作に対してエンジンの吹き上がりを防止することができた。

加速性能を向上させる手段のひとつとして、高応答吸気温度センサーを採用したのもF20C型の特徴である。従来の吸気温度センサーの応答性では、吸気温度が低くなっているにもかかわらず高吸気温時の点火リタードが継続してしまい、加速性能を悪化させることがあった。そこでF20C型では高応答吸気温度センサーを採用し温度応答性を従来の6倍に向上。点火時期の制御精度を高めることでアクセルレスポンスを向上させた。

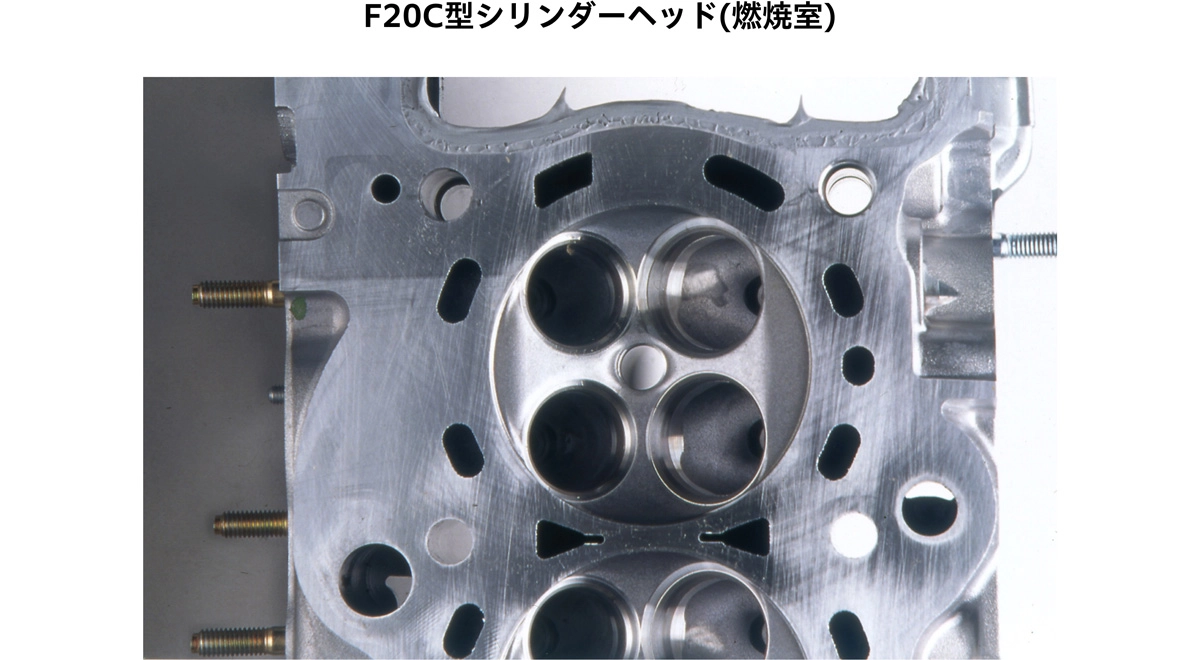

F20C型はF20B型に対してボアを2mm拡大したため、吸気バルブ径および排気バルブ径はそれぞれ2mm拡大した。吸気バルブ径は36mmとなり、最大リフト領域ではF20B型比で吸気弁有効開口面積が15%拡大。体積効率の向上を実現している。

バルブ挟み角はF20B型の吸気側28度/排気側28度に対し、F20C型では吸気側26度/排気側25度と狭くした。カム駆動をベルトからチェーンにしたのは、バルブ挟み角を小さくするためでもあった。チェーンの場合はベルトに比べてカムプーリー径を小さくできるため、バルブ挟み角の挟角化に都合がいい。挟み角を小さくすれば燃焼室をコンパクトにできる。この結果、F20C型は11.7の高圧縮比を実現し、出力と燃費に効く熱効率の向上に寄与した。また、コンパクトな燃焼室は排ガス対策にも有利だと考えられた。

吸気系はS2000の縦長のエンジンルームを生かし、ラジエーターの後方に配置。消音デバイス類をエアクリーナー本体と一体成形してモジュール化し、高出力エンジンに対応した低い吸入抵抗としながら、十分な消音性能を確保した。また、空気吸入口をラジエーター上方に配置することにより、走行中の吸気温度上昇を抑えるとともに、円錐軸流エレメントの採用により、十分なろ過面積を確保しつつ、吸入抵抗を低減している。

高出力と背反する低排ガスレベルを成立

排気系はステンレスパイプ製の大口径エキゾーストマニホールドを採用。各集合部の形状にこだわって排気抵抗の低減を図るとともに、排気脈動を有効に利用して排気効率を高めた。また、触媒は従来のセラミックハニカムに対しメタルハニカムを採用することで、排ガス浄化性能を高めながら(詳細は後述)、排気抵抗の低減を図っている。

排ガスシステムは、F20C型の特徴である高出力特性への影響を最小限に抑えつつ、平成12年(2000年)規制の1/2にあたるJ-LEV基準に適合することを目標として開発した。低排出ガス化を促すためには排気熱損失を少なくするため排気系を細く、軽くし、かつ触媒までの距離を短くすること、また触媒の容量を大きくするのが従来手法だが、これらの手法は高出力化と相反してしまう。

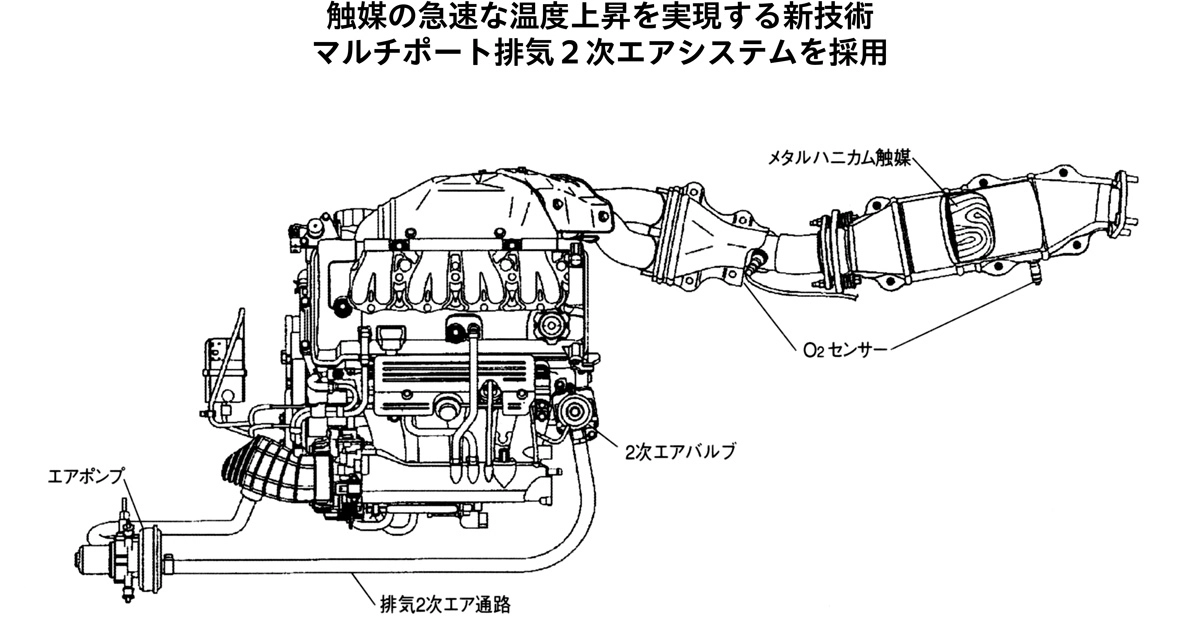

そこでF20C型はメタルハニカム触媒とマルチポート排気2次エアシステムという新規システムの採用によって、高出力と低排出ガス化を両立させた。触媒を従来のセラミックから熱容量の小さな薄肉のメタルハニカムとすることで、反応時間が増えるとともに温度上昇率が促進されるため、触媒がいち早く活性化し、低温時から優れた排ガス浄化能力を発揮するようになる。さらに、従来は触媒の前にだけ搭載していたO₂センサーを触媒の後ろにも配置。排ガス中の酸素濃度を高精度に検出することで、空燃比を高精度に制御して触媒の浄化率を高めている。

触媒は活性化する温度に達して初めて、排気に含まれる有害成分のHC、CO、NOxを効率的に浄化できるようになる。排ガス浄化性能を高めるには、触媒を早期に活性化することが重要だ。F20C型では、エンジンスタート直後、点火時期の最適化により燃焼温度を抑えてNOxの発生を抑えるとともに、排ガス温度を比較的高く保つように設定した。

マルチポート排気2次エアシステムはコールドスタート時、通常よりやや濃い混合気を燃焼させて未燃成分の多い排ガスを発生させる。同時に電動ポンプで各排気ポートに空気を送り込むことでCO、HCを再燃焼させ、かつ触媒温度の上昇を促すシステムである。

S2000専用に開発したF20C型エンジンは、リッターあたり125psの高出力と9000rpmの最高許容回転数を実現しつつ、レスポンスの向上に取り組み、高出力エンジンでありながら、背反する低排ガスレベルを成立させた。同時に動力性能と運動性能の向上に寄与する軽量でコンパクトなエンジンとした。

諸元表

テクノロジーHondaのエンジンF20C型 S2000専用に開発した超高回転VTECエンジン