概要

地球環境保護の関心が高まる中、二輪車の開発においても、燃料消費率向上・排出ガスクリーン化・走行騒音低減などの対策が積極的に行われている。これらの環境保護対策とエンジン出力との両立は、技術的に難しい課題である。

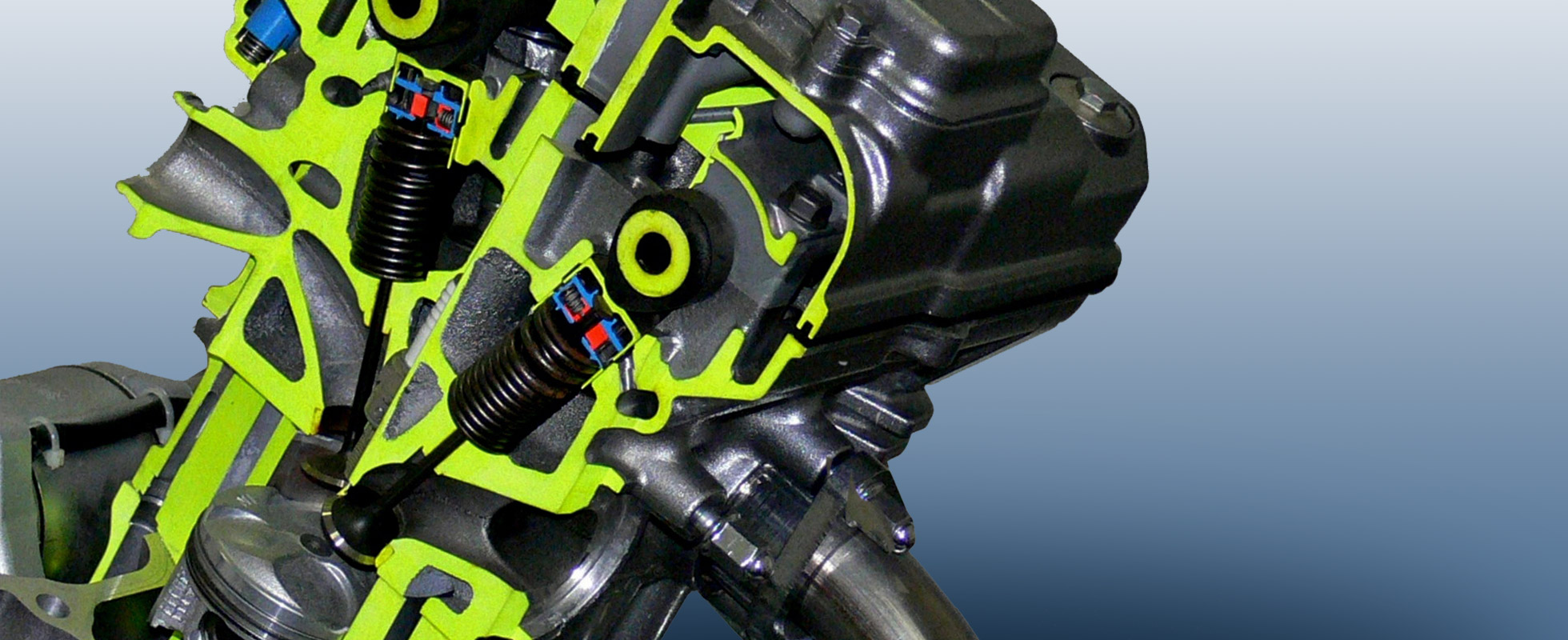

Hondaは、高回転・高出力が望まれているスポーツタイプの二輪車用エンジンのために、エンジン出力と環境保護対策を両立させる「直押しタイプ」のバルブ制御システム「HYPER VTEC」(Variable Valve Timing and Lift Electronic Control System)を開発した。

Hondaはこれまで、可変バルブ制御システムとして、1983年に二輪車用として開発された「REV」機構や、そのREVを発展させ4輪車用として世界的にも認知された「VTEC」機構など、ロッカーアームに油圧回路を組み込み可変バルブ制御とするさまざまなVTEC機構を開発してきた。

しかし、スポーツタイプの二輪車用エンジンは、高回転・高出力の追求から、カムがダイレクトにバルブを駆動する直押し動弁系が主流となっている。ときには10,000rpm以上という高回転域さえも常用とするスポーツタイプの二輪車用エンジン。その高回転・高出力と環境保護対策を両立させるために、バルブリフターに油圧機構を内蔵するという、まったく新しいコンパクトな直押し動弁系可変バルブ制御システム「HYPER VTEC」を開発。4輪用を含め、ロッカーアームを介さないVTECシステムは、現在この「HYPER VTEC」だけである。

※「HYPER VTEC」は、本田技研工業株式会社の商標です。

高回転・高出力と環境性能を両立させた「直押しタイプ」のHYPER VTEC

スポーツタイプの二輪車用エンジン、とくに中排気量の4気筒エンジンでは、最高回転数が13,500rpmにも及ぶ。その高回転に対応するため、朝霞研究所は、コンパクトでシンプルな直押しタイプの可変バルブ制御システムHYPER VTECを開発。これは、低中速域と高速域で1気筒あたり2バルブから4バルブへと切り換えるもので、ロッカーアームを使わずにバルブリフター内で完結することで動弁系の質量増加を抑え、高回転域での作動性を確保する画期的なシステムである。

HYPER VTEC開発のポイント

HYPER VTECは、4サイクルエンジンの吸・排気効率や燃焼効率の向上を追求し、Honda独自の油圧制御によるVTEC技術をさらに進化させたバルブ休止システムで、カムがリフターを介してバルブを直に押す「直押しタイプ」を採用。このシステムによって、1気筒あたりのバルブの作動数を低中速回転域と高速回転域で切り換えるとともに、常用側、休止側バルブそれぞれに、最適なバルブタイミングを与えるカムプロフィールを設定することで、低中速回転域と高速回転域それぞれで力強い出力特性を実現し、さらに燃料消費率の向上を実現している。

さらにHYPER VTEC SPEC II、IIIへと進化

2002年1月、HYPER VTECは誰もが全域でのパワフルな走りを実感できることをめざしてSPECIIへと進化した。SPECIIの開発の狙いのひとつとして、搭載モデルであるCB400 SUPER FOURが幅広いユーザー層を持つモデルであることがあげられる。とくにビギナーでは、6,700回転域からの4バルブ領域を充分に使いこなせていないという声もあった。そこで開発チームは、より多くのユーザーがHYPER VTECの4バルブ領域を楽しめるよう、「HYPER VTEC SPECII」を新たに開発。「SPECII」は、バルブタイミングや吸排気系をリファインすることで、中速域のトルクアップと全域でのよりスムーズな出力を実現し、2バルブ⇔4バルブの切り換えタイミング回転数を従来の6,750rpmから6,300rpmへと変更。ローからトップまですべての走行状態でVTECを実感できるパワフルかつスポーティーなエンジンとなっている。また2003年12月には、「SPECIII」を投入。6速のみ切り換えタイミングを6,300rpmから6,750rpmへと変更し、軽快な走りをスポイルすることなく高速道路における巡航燃費向上を図った。

弛まぬ進化を続ける、HYPER VTEC

REVからVTECへ 進化を続けた可変バルブ制御システム

Honda独創の可変バルブ制御システム「VTEC」の原点とも言えるのが1983年に発表された回転数応答型バルブ休止機構「REV」であった。当時、スポーツバイク用エンジンの高出力化の要求を受け、高回転域での高出力とアイドリングから全域にわたる優れたドライバビリティと高効率を両立させるための先行研究がスタート。そして2バルブ←→4バルブへと可変させる画期的な可変バルブシステムが誕生。この技術は、のちに4輪のエンジン技術の核となる可変バルブタイミング機構「VTEC」(Variable Valve Timing & Lift Electronic Control System)に発展していくことになる。

リッターあたり200PSと低回転域の両立をめざすことから生まれた「REV」

スポーツバイク用エンジンの高出力化要求を受け、リッターあたり200PSの性能と、従来と同等のアイドリングからのドライバビリティを有する量産車用エンジンの開発を前提とした先行研究がスタートした。プロジェクトの課題は、目標出力性能の達成と、低速回転域での出力の落ちこみ、およびアイドリング不良対策であった。これらの解析を進めていくうち、高回転・高出力を達成し、空気の流入抵抗を下げるための、大きな口径のポートと複数の吸・排気バルブをもつ吸・排気系が良好なアイドリングと低・中速回転を得る妨げになっていることがわかった。複数のバルブのいくつかを強制的に止めて実験をしてみると、アイドリングの安定性と低・中速回転域の出力が飛躍的に向上することが確認できた。これが1983年のCBR400Fに適用されたバルブ休止機構(REV:Revolution- modulated Valve control)開発のスタートである。

REVの効果

1983年発売、REVを搭載したHonda CBR400F

VTECの原点。回転数応答型バルブ休止機構「REV」

REVは、エンジンの回転数に応じて、高速回転域では4つのバルブが作動し、低・中速回転域ではインレット側とエキゾースト側ともにそれぞれ1気筒あたり1つずつのバルブが作動を休止して2バルブとなるシステム。これはセンサーがエンジン回転数を検知し、2分割されたロッカーアームに内蔵された油圧ピストンが移動することによってロッカーアームの分離・結合を行い、4バルブ作動と2バルブ作動を自動的に切り換えるものである。4バルブ作動時には、高速回転域で高出力を生みだし、2バルブ作動時には混合気の吹き抜けが減少、流速も向上し、高いスワール効果と優れた充填効率によって低・中速回転域の出力向上を実現させる。

REVの構成

実用型や低燃費型など、さまざまな要求に応えるVTEC

二輪車用のREVを原点とするVTECエンジンは、その後もさまざまな進化を遂げている。ハイパワー、高トルクをねらい、吸・排気それぞれバルブタイミングとリフト量を切り換える「DOHC VTEC」エンジン。実用域のバランスを重視し、低速バルブタイミング・リフトと、高速バルブタイミング・リフトを切り換え、吸気バルブを駆動するシングルカムシャフトの「VTEC」エンジン。さらに、中・高速域の実用バルブタイミング・リフトによる駆動に加え、低速域において1バルブ休止させることで希薄燃焼(リーンバーン)を可能にし大幅な燃費向上を図った「VTEC-Eエンジン」。そして、吸気側で低・中・高速時に3つのカムを使い分け、低速時の1バルブ休止、中速時と高速時におけるバルブタイミング・リフト切り換えのモーションを行なうことで文字通り3ステージに切り換える「3STAGE VTEC」エンジンが生まれた。

知能化された新世代エンジン「DOHC i - VTEC」

Hondaは、さらにVTECを進化させ、世界トップクラスの低燃費と排出ガスのクリーン化を両立し高出力と全域にわたる豊かなトルク特性を備えた、「DOHC i-VTEC」を新開発。このエンジンは、バルブタイミングとリフト量をエンジンの回転域にあわせて切り換えるホンダ独創の「VTEC」に、吸気バルブタイミングの位相をエンジン負荷に応じて連続的に制御する「VTC」(Variable Timing Control)を組み合わせた高知能化バルブタイミング・リフト機構を採用している。

「直押しタイプ」可変バルブ制御 HYPER VTECのメカニズム

高回転・高出力のスポーツタイプ二輪車用エンジンにおいて、エンジン出力と環境保護対策の両立をめざし、朝霞研究所の開発チームは、これまでのVTECにはない「直押しタイプ」の可変バルブ制御の開発に挑戦。その結果、バルブ作動切り換えシステムをバルブリフタに内蔵するという画期的な可変バルブシステムが誕生した。

スポーツタイプ二輪車エンジン用 バルブ制御システムの開発目標

HYPER VTECの開発にあたって、さまざまな技術目標が設定された。まず、10,000回転以上の高いエンジン回転数まで動弁系作動を保障すること。次に、高回転エンジンの最大の障害となるバルブまわりの質量増加を最小限とすること。さらに、できるだけコンパクトかつシンプルな機構とし、高い信頼性・耐久性を持たせ、妥当なコストで量産できること。これらの目標に向かって「直押しタイプ」のバルブ制御システムの開発が始まった。

HYPER VTECメカニズムの詳細

HYPER VTECは4バルブエンジン用であり、1気筒の吸気側2バルブ・排気側2バルブそれぞれに低速回転から高速回転まで全域で作動する常用バルブと低中回転では休止して高回転時のみ作動する休止バルブを設定。この休止バルブのバルブリフタに内蔵されたバルブ作動切り換えシステムと油圧回路を含む油圧制御システムにより構成されている。バルブリフタに内蔵されたバルブ切り換えピン(以下、スライドピン)の位置によりバルブ休止・作動が制御される。 もちろん、常用側、休止側バルブそれぞれに、最適なバルブタイミングを与えるカムプロフィールを設定している。

バルブ休止状態

バルブが休止している状態ではスライドピンに油圧が作用していないのでスライドピンは、リターンスプリングによりストッパピンに押し付けられている。このとき、スライドピンに設けられた貫通穴にバルブステムがもぐり込むため、バルブリフタ及び切り換え機構部がカムにより駆動されてもバルブは休止状態にある。なおバルブリフタ及び切り換え機構部はアウタバルブスプリングによりカムプロフィールの動きに追従している。

バルブ作動状態

油圧がシリンダヘッド内部の油圧通路を通り、リフタホール内油圧溝からリフタの外周穴を経てスライドピンに作用し、スライドピンをスライドさせる。スライドピンがスライドするため、バルブリフタが駆動されると、スライドピンの平面部がバルブステムを押し、バルブとバルブリフタが一体となって動く。なお、バルブ、バルブリテーナ及びコッタはインナスプリングによりカムプロフィールの動きに追従している。

バルブ休止機構の比較検討

バルブリフタに内蔵されるバルブ休止機構については、よりコンパクトによりシンプルにするためのさまざまなメカニズムが検討された。タペットクリアランスを調整するためのシムをどのようにするのか。アイドルモーション時、すなわち休止状態でのバルブリフタとバルブステムの動きをどのようにするか。ここでは、開発段階で比較検討したバルブ休止機構部の4つの案を紹介する。

A案は、タペットクリアランスの調整をアウタシムで行い、バルブリフタに直接スライドピン取り付け穴を形成したことが特徴である。この案は、アウタシムのため機構質量が大きくなる。また、バルブリフタのスライドピン取り付け穴の加工もしにくい。

B案は、タペットクリアランスの調整をインナシムで行い、切り換え機構部をバルブリフタと別体としてバルブリフタ中央に凸部を設けバルブリフタと切り換え機構部の間にバルブリフタのアイドルモーション用スプリングを配置したことが特徴であり、従来の動弁系の上に休止機構部とバルブリフタを載せた構造である。この案は、バルブリフタと休止機構部との回り止めが必要であり、バルブリフタのアイドルモーション用スプリングの設置スペースが不足し、高回転まで追従させるためのスプリング荷重が設定できなかった。

C案は、バルブリフタのアイドルモーションスペースを少なくするためにスライドピンを下方に配置した。この案は、アウタシムのため機構質量が大きくなる事と、バルブリフタのスライドピン取り付け穴の加工が難しい。

D案は、タペットクリアランスの調整をインナシムで行い、切り換え機構部を別体とした。切り換え機構部は冷間鍛造にて製造が可能であり、軽量な構造とすることができる。

これら比較検討の結果からD案を採用し、結果として非常にコンパクトで軽量なHYPER VTECならではのバルブ休止機構が誕生した。

バルブ休止用油圧制御システム

高速回転域では、1気筒あたり4個のバルブすべてを作動させることで、高い吸・排気効率を与え一段と力強い出力特性を獲得。そして低中速回転域では、吸気側・排気側ともバルブを1個ずつ休止状態にし、1気筒あたり2個のバルブを作動させる事で吸気流速を速め、燃焼室内でスワール(渦巻き)を発生させ力強い出力特性を獲得する。そのために、最適となる休止バルブの配置と油圧回路の設定が必要とされた。

バルブの配置とシリンダヘッド内油圧通路

バルブの配置はスワールの発生及び新気の吹き抜け防止を考慮し、対角線上に配置した。油圧通路は切り換え応答時間をより短くするため最短経路としている。

2バルブ←→4バルブの切り換え回転数

バルブ数の切り換えは低中速域での力強さと高速域での高出力、そして環境性能を両立させるためにHIPER VTECでは6,750rpmに設定。これはまた2バルブで運転中のトルクカーブと4バルブで運転中のトルクカーブの交点より高いエンジン回転数での切り換えとなっているため、走行中の加速度変化をより大きくライダーが体感できることにつながっている。

さらにHYPER VTEC SPEC IIでは、2バルブ⇔4バルブの切り換えタイミングを従来モデルの6,750rpmから6,300rpmへと引き下げることで、より全域においてVTECのパワフルさとスポーティ感を体感できるようになった。またスペックIIIでは、6速専用の独立した点火時期マップを付加するとともに、6速のみバルブの切り換え回転数を6750rpmに変更。更なる環境性能の向上を図った。

バルブ作動状態の油圧作用

エンジン回転数が切り換え設定回転数になると、ECUから油圧切り換えスプールバルブのソレノイドに電流が流れるように指示がでる。ソレノイドの作動によりスプールバルブが切り換えられ、メインギャラリより導入されていた油圧が油圧吐出側にかかり、シリンダヘッド内の油圧通路を通りバルブリフタホール内オイル溝に導かれる。スライドピンの端面に作用する油圧によってスライドピンがスライドし、バルブステムをカムプロフィールに合わせて作動させる。しかし、バルブリフタのアイドルモーション時に油圧がスライドピンに作用しても、スライドピンはスライドできない。カムプロフィールのベース円上でのみスライドが可能である。

バルブ休止状態の油圧作用

4バルブから2バルブへの切り換え時、切り換え設定回転数以下になると油圧切り換えスプールバルブのソレノイドへの電流が遮断される。メインギャラリの油圧は油圧切り換えスプールバルブにより止められ、シリンダヘッド油圧通路内の油圧はシリンダヘッド内へ開放される。スライドピンはリターンスプリングによりバルブステムが潜り込み可能な位置へ戻り、4バルブから2バルブへの切り換えが行われる。エンジン回転数の上昇側と下降側の切り換え回転数は、スライドピンのハンチングを防ぐために、500rpmのヒステリシスを持たせている。

直押しタイプ可変バルブ制御システム HYPER VTECのメリット

スポーツタイプ二輪車用エンジンの高回転・高出力性能と環境性能の両立を目指して開発された、直押しタイプ可変バルブ制御システム「HYPER VTEC」。出力の向上はもちろん、低中速回転から高速回転まで全域での扱いやすさとスポーティな加速感を提供し、燃料消費率の向上や吸・排気音を中心とした走行騒音の低減までも実現。このHYPER VTECの開発を通じてHondaは、10,000rpm以上の高速回転を可能とするシンプルでコンパクトな可変バルブ制御システムを実現。VTECをさらに大きく進化させることができた。

エンジン出力特性

HYPER VTECエンジンと従来のバルブ機構をもつベースエンジンとの出力特性の比較では、HYPER VTECを採用したエンジンは低中速域の出力が向上し、かつ高速域に適した吸・排気系の設計により高速域でも出力の向上が図られている。低中速域の出力向上により、扱い易い出力特性を実現するとともに、2バルブから4バルブへの切り換え時のトルク特性変化により鋭い加速感が得られている。

フリクション低減と燃料消費率向上

HYPER VTECエンジンの動弁系のフリクション測定結果では、フリクションは4バルブ作動域で増加するが、2バルブ作動域では従来のバルブ機構のベースエンジンより減少し、EC40モードにおける約5.5%の燃料消費率の向上に寄与している。

走行騒音の低減効果

HYPER VTECには、吸・排気系音を2バルブ作動域で低減させる効果がある。走行騒音の周波数分析を行なった結果では、1kHz以下の吸・排気音を中心に各周波数域でベースエンジンに対し、2dBから5dB減少。欧州法規制の測定方法(EEC87/56)による加速走行騒音は、セカンドギア、サードギア走行とも速度が約10%から15%増加したにも関わらず1.7~2.0dBの走行騒音低減が実現された。

走行騒音低減のメカニズムについては、吸気管、排気管内音圧レベルが2バルブ化することにより低減し、ある回転数では排気バルブ開き始めのブローダウン圧の低減とバルブオーバーラップ時の排気系から吸気系への吹き返しが減少していることが確認された。これらが吸気音、排気音の低減に寄与していると考えられる。

関連コンテンツ

テクノロジーエンジンテクノロジー HYPER VTEC 技術解説