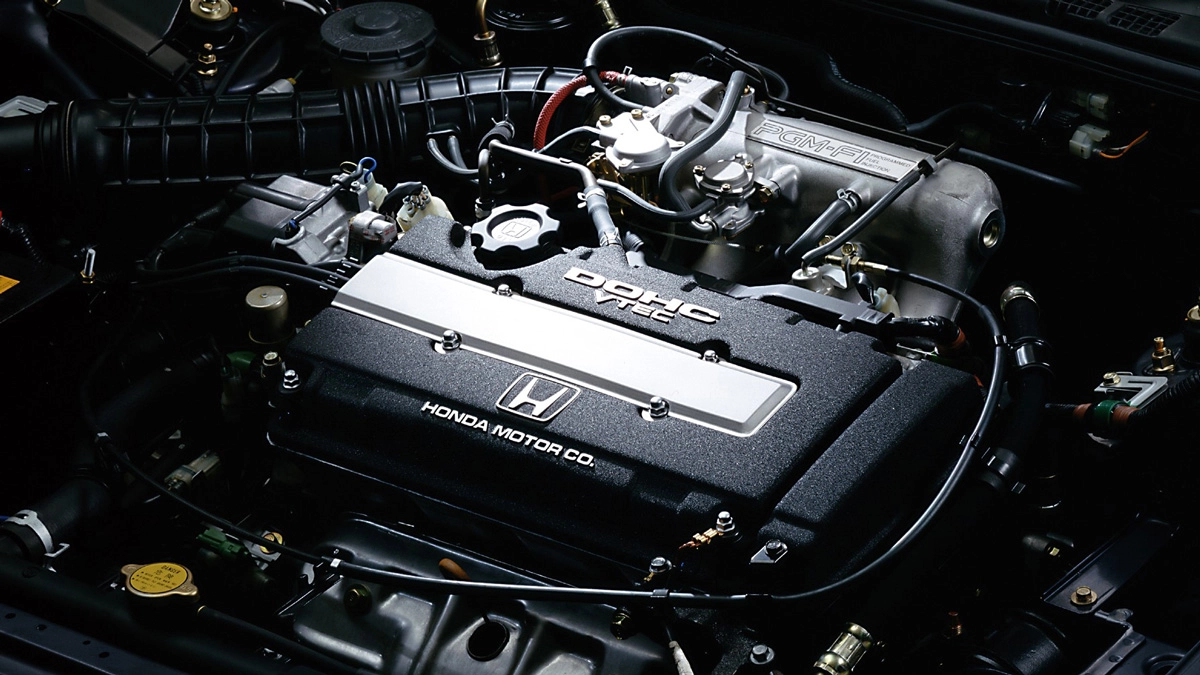

約60点の専用パーツで最高許容回転数8400rpmとリッターあたり111馬力を実現

1995年8月に行われたインテグラのマイナーチェンジを機に、「TYPE R」が追加された。Hondaは運動性能を極限まで追求したNSXタイプRで高い評価を得たタイプRモデルを、身近なライトウエイトクラスのインテグラにも設定しようと考えた。そこで、NSXタイプRと同様の開発手法を用い、レーシングカーのテイストと圧倒的なドライビングプレジャーを追求したFFスポーツモデルを作り上げるべく開発に取り組んだ。

インテグラTYPE Rが搭載する1.8L・直列4気筒DOHC VTECエンジンはB18C型でベースモデルと同じながら、約60点におよぶ専用パーツを開発し、「TYPE R」専用チューンのB18C型エンジンとなった。結果、究極のFFスポーツモデルにふさわしい圧倒的なパワーとレスポンスを提供するべく、最高許容回転数8400rpmの圧倒的な高回転と、リッターあたり111馬力の卓越した比出力を実現した。

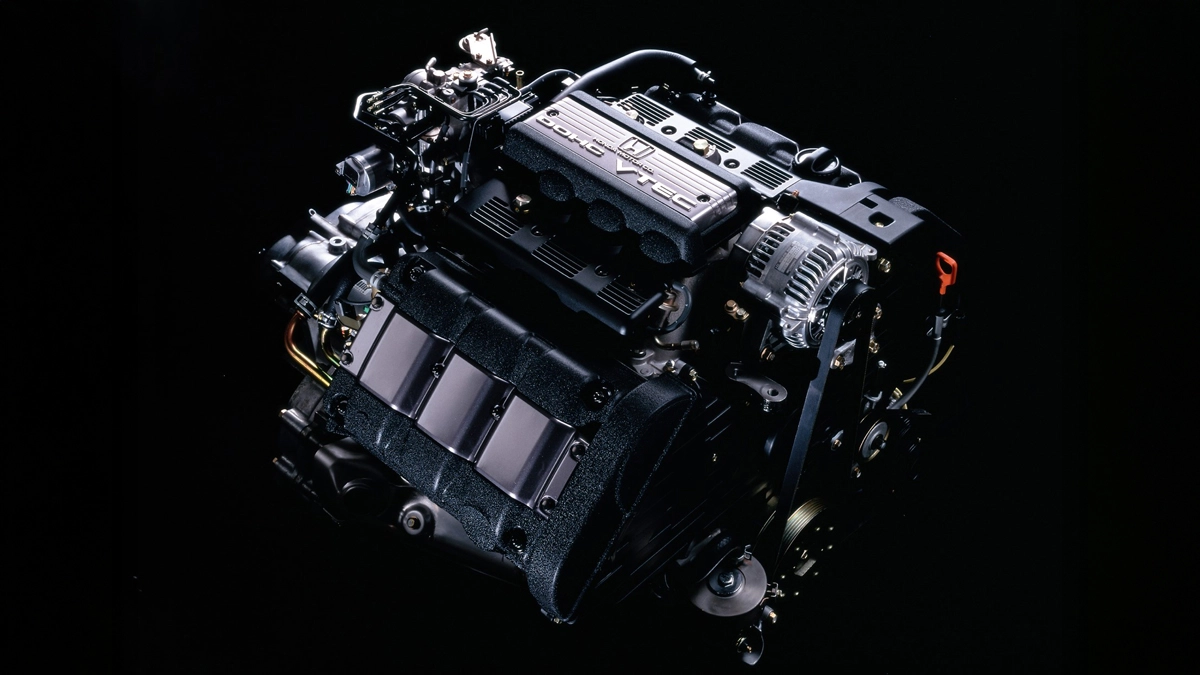

B18C型は1993年5月に発売されたインテグラ用のエンジンとして開発された。高いスポーツ性をコンセプトに掲げ、トップエンドでの強力なパワーと、全域で豊かなトルクを両立させることを目指した。前型インテグラの主力エンジンは1.6Lだったが、出力とトルクを向上させるため排気量を1.8Lに設定。B16A型1.6L・直列4気筒DOHC VTECをベースに、排気量の増加によってトルク向上を図り、高回転化によって出力向上を図るコンセプトで開発に取り組んだ。

ロングストローク化と高回転、相反する課題を両立

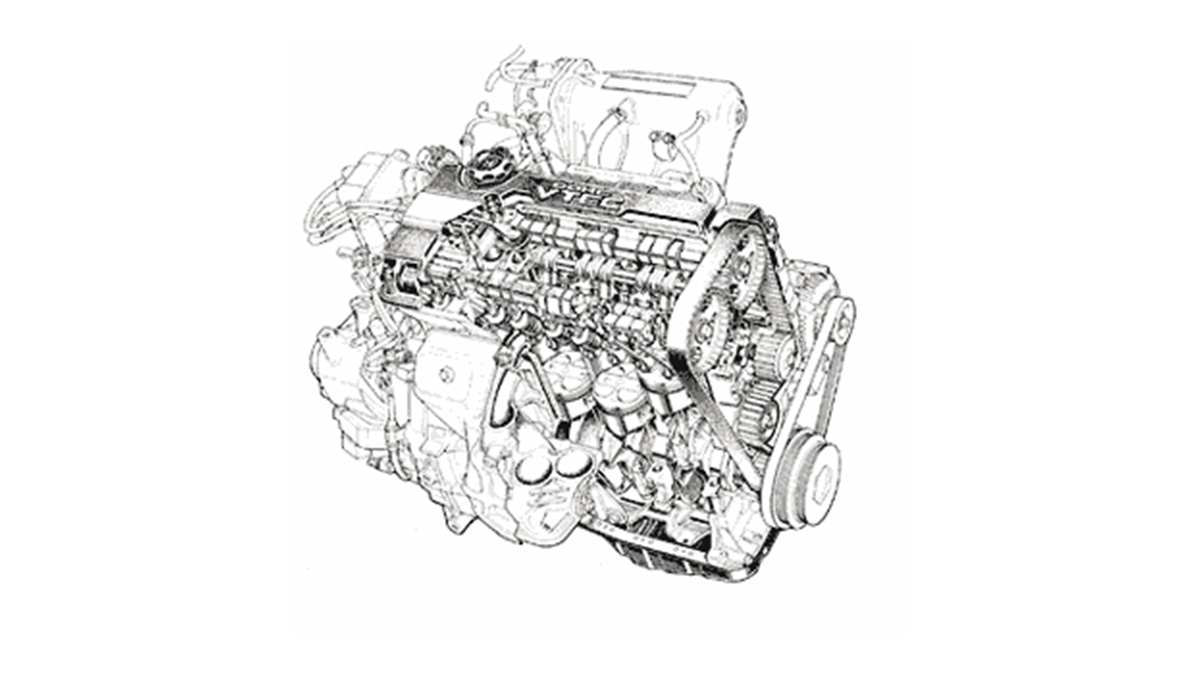

一般に排気量を増やすにはロングストローク化とボア径拡大の選択肢がある。高出力化を図る場合、バルブ径を大きく取れるため吸気の取り込みやすさにつながるボア径拡大と、ピストンスピードを抑えられるため高回転での信頼性確保に有利なショートストロークの組み合わせが有効だ。しかしB18C型の開発陣はロングストローク型のエンジンでも高回転域の信頼性を確保しフリクション低減を図ることができれば高出力化は可能だと考えた。しかも、ボア径を拡大せずストロークの拡大で排気量を増やせばサイズ(とくに長さ方向)を大きくすることなく、軽量化にもつながり、搭載性や車両運動性能の向上に寄与することが考えられた。

検討の結果、B18C型はB16A型と同じ81mmのボア径とし、ストロークを9.8mm延長して87.2mmとした。総排気量は1797ccである。B16A型のショートストローク型からロングストローク型に変化し、ストローク/ボア比はB16A型の0.96から1.08となった。一般に、ストローク/ボア比を大きくするほど燃焼室の壁面積が減って冷却損失は減り、燃焼圧力の回転力への変換効率が高まってエンジンの熱効率は向上する。

一方で、ロングストローク化するとピストンスピードが上昇して高回転化が困難になる。ストロークを87.2mmに設定したB18C型のピストンスピードは最高許容回転数の8000rpmで23.3m/sに達し、当時のF1エンジンと同等であった。高回転域を常用するF1と異なり量産車の場合は最高許容回転数を常用することは稀だが、スポーツカーとしての性能を満たすべく、8000rpmの最高許容回転数の実現を目標とした。加えて後述するエンジン各部品の仕様を見直すことにより、圧倒的なドライビングプレジャーの追求に欠かせない高回転化を可能にした。

高回転・高出力化でとくに問題となるのは、クランクシャフトや各軸受けなどの回転運動部と、ピストンやピストンピン、コンロッドなどの往復運動部の精度と信頼性である。B18C型の開発では、各部の負荷荷重を詳細に計測し、細部形状の見直しを行った。その結果、各部の耐荷重性は向上し、従来部品では得られなかった高回転域での信頼性を確保することができ、不利とされるロングストロークエンジンでの高回転・高出力を実現した。

ロングストローク化によってクランクシャフトのジャーナルとクランクピンのオーバーラップが小さくなり、剛性確保が難しくなる。高回転化によるクランクシャフトへの荷重増加に対応するため、クランクピン〜ジャーナル間のウェブ幅を1mm増やして22mmとした。また、構造解析によってウェブの形状を最適化し、振動低減を図っている。

高回転化を支える数々の低フリクション技術

高回転化によってコンロッドとクランクシャフトの結合部である大端部のメタルに掛かる荷重も増え、焼き付きの懸念が高まる。B18C型はクランクシャフトの剛性を確保するためにコンロッドメタルの幅を狭めたことで、さらにメタルの耐焼き付き性が厳しくなった。従来のコンロッドメタル材では耐焼き付き性を保証することができず、Honda独自のオリエンテッドクリスタルベアリングメタルを適用して解決した。

オリエンテッドクリスタルベアリングメタルはHondaのF1エンジンで最初に実用化され、量産車では1993年モデルのレジェンドが搭載するC32A型(3.2L・V型6気筒SOHC)タイプIIで採用された。メタル表面への電気的な焼き付け処理を変えることで、表面の結晶がピラミッド状の四角錐が連なった形状になる。これにより結晶と結晶の間でオイルを保持しやすくなるため、高面圧でも油膜切れがなくなる。オリエンテッドクリスタルベアリングメタルの採用により、従来メタルに対して耐焼き付き性が大幅に向上した。さらに、クランクシャフトに高精度鏡面仕上げ加工を行うことで、低粘度(5W-30)のエンジンオイルを使用することが可能になり、低フリクション化を図っている。

クランクピン〜ジャーナル間のウェブ幅を増やしたことでクランクシャフトの剛性は確保できたが、ピン幅を2mm狭めたこととロングストローク化により、コンロッドに加わる慣性荷重が増加した。従来の材料ではコンロッドの強度確保が困難だったため、疲労強度の高い新開発の材料を採用し、耐疲労強度を向上させると同時に軽量化を図った。

ピストンスピードの上昇により、ピストンに加わる荷重も増加。そのため、進行すると焼き付きにつながる可能性があるピストンピンのスカッフィング摩耗(油膜切れによるひっかき傷状の摩耗)が課題となった。これに対応するため、ピストンピンの軸受け部に4本の溝を設けることにより油膜が形成されやすい構造とした。

低回転から高回転まで全域でスムーズかつパワフルな走りを可能にするため、低中回転用と高回転用の長さが異なる2つの吸気管を持つ可変デュアルインテークマニホールドを採用。これに、バルブ開閉タイミングとリフト量の切り替えにより、低中回転域での扱いやすさと高回転・高出力を両立する可変バルブタイミング・リフト機構のVTECを組み合わせた。

インテグラTYPE R用のエンジンを開発するにあたっては、ベースエンジンが持つ全域に渡るスムーズかつパワフルな特性を引き継ぎつつ、高回転域の伸びをさらに伸ばし、出力をさらに高める目標を掲げた。

高出力化を図るため、ピストン形状を変更し圧縮比をベースユニットの10.6から11.1に高めた。圧縮比を高めるためには燃焼室容積を小さくする必要がある。これに対しTYPE R用エンジンの開発ではピストンヘッドを単純に盛り上げるだけでなく、ピストンヘッド内部の肉厚を削り込み、ピストン重量の増加を抑えた。また、ベースエンジンが熱価6番(数字が大きいほど熱を逃がしやすい)の標準的な電極材料のスパークプラグだったところ、TYPE R用は熱価7番で耐久性の高い白金プラグとし、燃焼温度が高まる高回転域でも安定的な燃焼を実現した。

ベースエンジンは可変デュアルインテークマニホールドに対し、TYPE R用はシングルのインテークマニホールドとした。シリンダーに大容量の空気を送り込むため、シンプルな形状かつ口径を大きくとれる構成を選択したのである。この変更により、とくに高回転域の吸気量が増加した。さらに、エアインテーク開口径を65mmから70mm、スロットルボディの開口を60mmから62mmに拡大。燃焼室のバルブシート開口角度を60度から45度に鋭角化して吸気がスムーズに流れるようにした。また、吸気の取り入れ口をエンジンルームからフロントフェンダー内に移動させ、エンジンルーム内の暖まった空気ではなく、外気を直接取り込める構造とした。

排気系も吸気系と同様に各部のパイプ径を上げ、集合部を鋭角化し、大幅な排気抵抗低減による損失低減を図った。エキゾーストパイプ径は48.6〜50.8mmから57.2mmに拡大。テールパイプ径は50.2mmから76mmに拡大した。また、TYPE Rは新開発した大流量サイレンサーを搭載。スムーズな排気流れを実現することで、高回転域の排圧を減少させるとともに低中回転域の排気慣性を高めることで、引き抜き効果により吸気効率が向上。出力向上に大きく貢献している。排気システムは高い信頼性と軽量化のためオールステンレス製とし、スポーツマインドを高めるエキゾーストサウンドにもこだわった。

吸排気のバルブタイミングとリフト量も高回転・高出力化に対応するため変更。吸気バルブの開きタイミングはBTDC(上死点前)10度から15度、閉じタイミングをABDC(下死点後)40度から45度に変更し、開角を拡げている。リフト量は10.6mmから11.5mmに増やした。排気バルブの開きタイミングはBBDC(下死点前)40度から45度、閉じタイミングはATDC(上死点後)7度から10度とし、吸気側と同様に開角を拡げている。バルブリフト量は9.4mmから10.5mmに増やした。

吸気バルブは、バルブ本体の軸を細径化したうえでバルブ傘部を薄くして軽量化。バルブスプリングは、高リフト化に対応するための強化と軽量化を両立するため断面を楕円とした径の異なる大小2つのスプリングを重ねる二重化構造を採用。これにより、高回転域でのバルブジャンプ(カムの動きにバルブが追従せず、最悪の場合バルブとピストンが衝突する)を防ぎ、スムーズなバルブ追従性を実現した。排気側バルブスプリングも、高リフトに対応するため二重化した。

高回転化を支えるべくエンジン摺動部のフリクションを低減させるため、レースエンジン開発の経験をもとに各部に工夫を施した。ピストンピンの軸受け部に4本の溝を設ける構造はベースユニットから受け継ぎながら、ピストンピン部へのオイル供給穴を追加。ピストンスカート部とシリンダー内壁のフリクションを低減するため、スカート部にモリブデンコーティングを施した。ベースエンジンで新規に開発したコンロッドはTYPE R専用に開発した高強度、軽量品に置き換えている。

高回転域でのスムーズな回転のため、クランクシャフトは専用に開発。各コンロッド両側の全点において精密なバランスウエイトを備えたフルバランサー8ウエイト仕様とし、回転バランスを向上させた。

より優れた加工精度を実現するため、TYPE R用B18C型の製造では手作業によるハンドメイド・ステップを導入した。適用したのは、バルブシート加工後のポート内段差を取り除くためのポート研磨工程(16バルブ全カ所に実施)と、マイクロメーター測定による高精度なコンロッドボルトの締め付け工程(ボルト締め付けトルクをボルトの伸びで精密測定し最適化させる)である。

インテグラTYPE Rが搭載したB18C型エンジンは、オリジナルのB18C型が備える高回転・高出力特性を引き継ぎつつ、さらなる高回転・高出力を実現すべく回転・往復運動系部品を中心に専用に開発。最高許容回転数はベースエンジンより400rpm高い8400rpmとし、最高出力は20ps高い200psを実現。NSXタイプRで築いたコンセプトを受け継いだFFスポーツモデルにふさわしい高性能エンジンに仕立て上げた。

諸元表

テクノロジーHondaのエンジンB18C型 ロングストロークで当時のF1並みのピストンスピードを実現したインテグラTYPE Rのエンジン